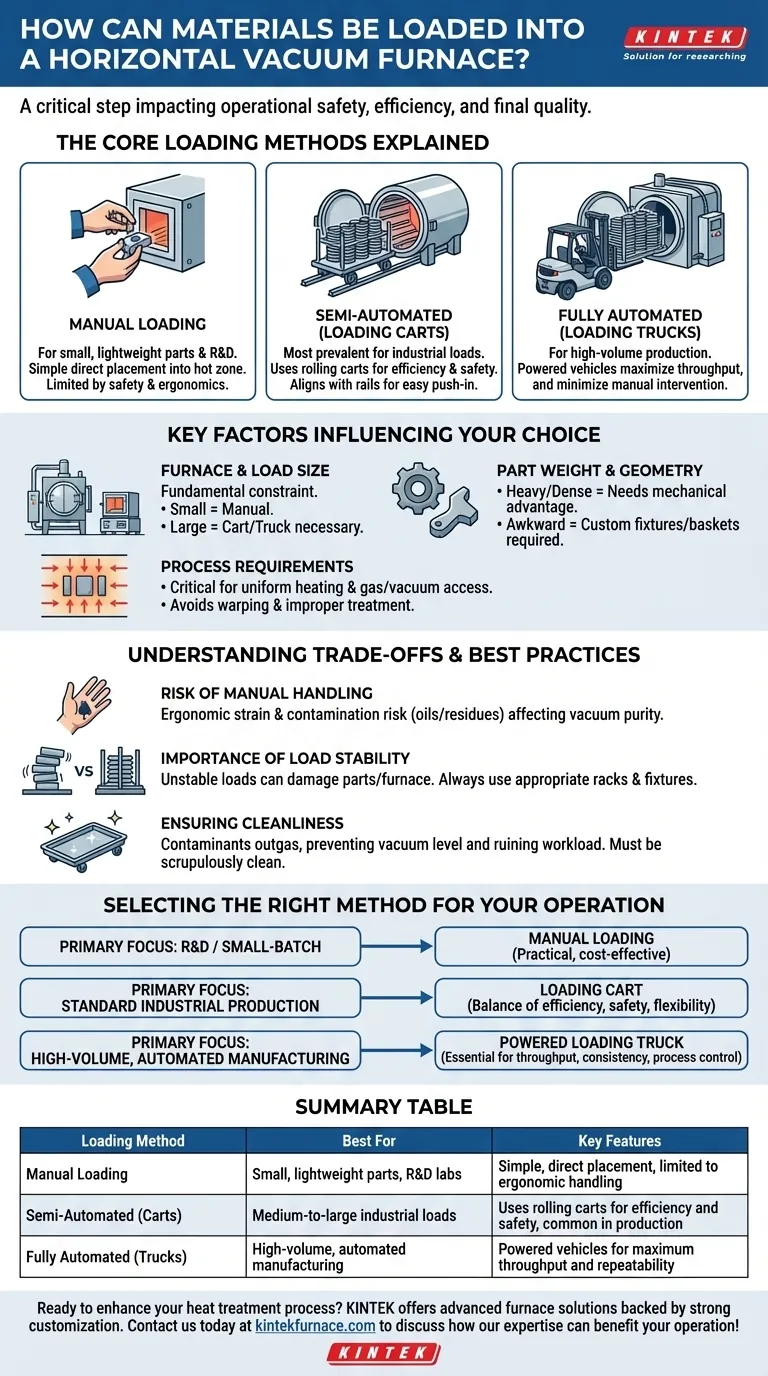

Na prática, um forno a vácuo horizontal é carregado utilizando um de três métodos principais: manualmente, com um carrinho de carga rolante ou com um caminhão de carga dedicado. O método correto depende inteiramente do tamanho do forno, do peso e das dimensões das peças a serem processadas e da produtividade exigida.

A escolha de um método de carregamento não é apenas uma decisão logística; é uma etapa crítica do processo que impacta diretamente a segurança operacional, a eficiência e a qualidade final dos componentes tratados termicamente.

Os Principais Métodos de Carregamento Explicados

O ato físico de carregar um forno varia desde o simples posicionamento manual até sistemas totalmente automatizados. Compreender o contexto de cada método é fundamental para otimizar suas operações de tratamento térmico.

Carregamento Manual

Para fornos muito pequenos, de escala laboratorial, ou peças individuais leves, o carregamento manual é comum. Um operador simplesmente coloca o material ou uma pequena bandeja diretamente na zona quente do forno com as mãos.

Este método é o mais direto, mas é limitado a situações em que as peças são pequenas e leves o suficiente para serem manuseadas com segurança e ergonomia.

Carregamento Semiautomatizado (Carrinhos de Carregamento)

O método mais comum para fornos horizontais industriais envolve um carrinho de carregamento. Esses carrinhos são equipados com rodízios ou rodas que se alinham com trilhos que levam ao forno.

As peças são organizadas em dispositivos, bandejas ou prateleiras, que são então colocadas no carrinho. O operador empurra o conjunto completo até o forno, alinha-o com a câmara e empurra a carga para dentro. Isso melhora drasticamente a eficiência e a segurança para cargas médias a grandes.

Carregamento Totalmente Automatizado (Caminhões de Carregamento)

Em ambientes de produção de alto volume, um caminhão de carregamento totalmente automatizado é utilizado. Este é um veículo motorizado projetado especificamente para interagir com um ou mais fornos.

O carregador recupera um rack de peças preparado, transporta-o para o forno correto, abre automaticamente a porta e insere a carga com precisão. Este método maximiza a produtividade, garante a repetibilidade e minimiza a intervenção manual.

Fatores Chave que Influenciam Sua Escolha de Carregamento

A seleção do método certo vai além da porta do forno. Requer a consideração de todo o processo do início ao fim.

Tamanho do Forno e da Carga

Esta é a restrição mais fundamental. Um pequeno forno de bancada dita o carregamento manual, enquanto um forno industrial de várias toneladas torna um carrinho de carregamento ou caminhão não negociável. O volume geral e a pegada de sua carga de trabalho definem o equipamento necessário.

Peso e Geometria da Peça

Cargas pesadas e densas exigem a vantagem mecânica de um carrinho ou caminhão para garantir a segurança do operador e evitar danos à soleira do forno. Peças com formatos incomuns podem precisar de dispositivos ou cestos personalizados para mantê-las estáveis durante o carregamento e ao longo do ciclo de tratamento térmico.

Requisitos do Processo

O carregamento adequado é crítico para um resultado metalúrgico bem-sucedido. As peças devem ser organizadas para garantir aquecimento uniforme e acesso adequado para gases de processo ou evacuação a vácuo. Para processos como sinterização a vácuo ou recozimento, espaçamento incorreto pode levar as peças a tocarem-se, empenarem ou receberem tratamento não uniforme.

Entendendo as Trocas e Melhores Práticas

Uma estratégia de carregamento eficaz mitiga riscos e garante a integridade do processo. Ignorar esses fatores pode levar a ciclos falhos, equipamentos danificados ou incidentes de segurança.

O Risco do Manuseio Manual

Mesmo quando um forno está à temperatura ambiente, o carregamento manual acarreta riscos. Ele introduz potencial tensão ergonômica e aumenta a chance de contaminar peças com óleos ou resíduos das mãos, o que pode comprometer a pureza do vácuo.

A Importância da Estabilidade da Carga

Uma carga instável pode mover-se ou colapsar durante a inserção ou o ciclo de aquecimento. Isso pode danificar as peças, os elementos de aquecimento do forno ou o conjunto da soleira. Sempre use racks e dispositivos apropriados para prender a carga.

Garantindo a Limpeza

Tudo o que entra na câmara de vácuo – incluindo bandejas, dispositivos e o próprio carrinho de carregamento – deve estar escrupulosamente limpo. Sujeira, graxa ou outros contaminantes irão degaseificar durante o ciclo, impedindo que o forno atinja o nível de vácuo exigido e potencialmente contaminando a carga de trabalho.

Selecionando o Método Certo para Sua Operação

Baseie sua decisão no objetivo principal de seu departamento de tratamento térmico.

- Se o seu foco principal é P&D ou processamento de pequenos lotes: O carregamento manual de peças em uma bandeja limpa é frequentemente a abordagem mais prática e econômica.

- Se o seu foco principal é a produção industrial padrão: Um carrinho de carregamento rolante dedicado oferece o melhor equilíbrio entre eficiência, segurança e flexibilidade operacional.

- Se o seu foco principal é a fabricação de alto volume e automatizada: Investir em um caminhão de carregamento motorizado é essencial para manter a produtividade, a consistência e o controle do processo.

Em última análise, uma estratégia de carregamento deliberada é a base de um processo de tratamento térmico seguro, eficiente e repetível.

Tabela Resumo:

| Método de Carregamento | Melhor Para | Características Principais |

|---|---|---|

| Carregamento Manual | Peças pequenas e leves, laboratórios de P&D | Posicionamento simples e direto, limitado ao manuseio ergonômico |

| Semiautomatizado (Carrinhos de Carregamento) | Cargas industriais médias a grandes | Usa carrinhos rolantes para eficiência e segurança, comum na produção |

| Totalmente Automatizado (Caminhões de Carregamento) | Fabricação de alto volume e automatizada | Veículos motorizados para máxima produtividade e repetibilidade |

Pronto para aprimorar seu processo de tratamento térmico com a solução de carregamento certa? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais e de produção únicos. Quer você esteja em P&D, produção industrial ou fabricação de alto volume, podemos ajudá-lo a alcançar segurança, eficiência e qualidade superiores. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar sua operação!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio