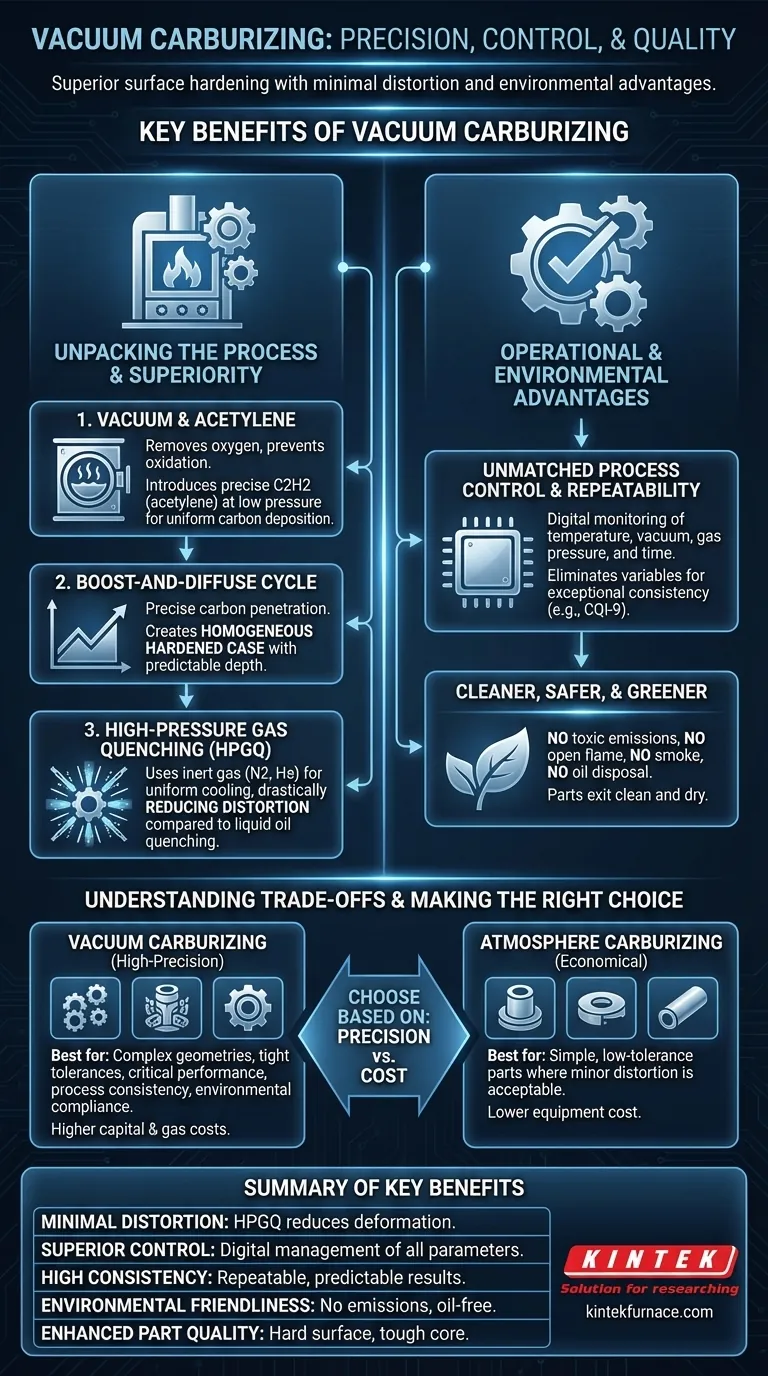

Em sua essência, a cementação a vácuo oferece resultados superiores, substituindo os processos tradicionais por um controle de alta precisão. É uma técnica de endurecimento superficial que produz peças com uma superfície dura e resistente ao desgaste e um núcleo resistente e dúctil, mas com significativamente menos distorção, maior consistência e uma pegada ambiental mais limpa em comparação com a cementação atmosférica convencional.

A vantagem fundamental da cementação a vácuo não é apenas um resultado melhor, mas um processo fundamentalmente mais controlável e limpo. Ao remover as variáveis atmosféricas e usar um gerenciamento preciso de gases, ela transforma o tratamento térmico de um processo de volume e variável em uma etapa de fabricação altamente repetível e digitalizada.

Desvendando o Processo: Por Que a Cementação a Vácuo Se Destaca

Para entender os benefícios, você deve primeiro entender as principais diferenças no próprio processo. A cementação a vácuo, também conhecida como Cementação de Baixa Pressão (LPC), opera com princípios totalmente diferentes de sua contraparte atmosférica.

O Papel do Vácuo e do Acetileno

O processo começa aquecendo os componentes em um forno sob um forte vácuo. Esta etapa é crítica porque remove todo o oxigênio e outros contaminantes atmosféricos, evitando qualquer oxidação superficial.

Uma vez na temperatura, uma quantidade precisa de um gás hidrocarboneto, tipicamente acetileno (C2H2), é introduzida a uma pressão muito baixa. A alta temperatura faz com que este gás se decomponha, depositando uma camada uniforme de átomos de carbono diretamente na superfície do aço, que então se difunde para dentro.

Alcançando Qualidade Metalúrgica Superior

Este ciclo controlado de "boost-and-diffuse" permite uma penetração de carbono excepcionalmente fina. O resultado é uma camada endurecida homogênea com uma profundidade e um perfil de carbono altamente previsíveis.

Esta camada dura proporciona excelente resistência ao desgaste, enquanto o núcleo do componente permanece mais macio e dúctil. Esta combinação cria uma peça que é altamente resistente ao desgaste superficial, sendo também capaz de absorver choques e resistir a fraturas.

Minimizando a Distorção com o Resfriamento a Gás

Talvez o benefício mais significativo seja a drástica redução da distorção das peças. Após a cementação, os métodos convencionais resfriam as peças em um banho de óleo líquido, um processo termicamente violento que induz estresse e mudanças geométricas significativas.

A cementação a vácuo utiliza, em vez disso, o resfriamento a gás de alta pressão (HPGQ). Um gás inerte como nitrogênio ou hélio é circulado em alta velocidade e pressão, resfriando a peça rapidamente, mas de forma uniforme. O fluxo, a pressão e a velocidade deste gás são precisamente controlados, permitindo que a intensidade do resfriamento seja adaptada à geometria e ao material específicos da peça.

As Vantagens Operacionais e Ambientais

Além da qualidade das peças, o próprio processo oferece benefícios convincentes para as operações de fabricação modernas.

Controle de Processo e Repetibilidade Inigualáveis

Todo o ciclo de cementação a vácuo é gerenciado por um microprocessador. Cada parâmetro crítico — temperatura, nível de vácuo, pressão do gás e tempo — é monitorado e registrado digitalmente.

Isso elimina o palpite do operador e as variáveis ambientais, garantindo que cada lote seja processado sob as mesmas condições exatas. O resultado é uma consistência e repetibilidade excepcionais, o que é vital para aplicações de alto desempenho e para atender a padrões de qualidade rigorosos como o CQI-9.

Um Processo Mais Limpo, Seguro e Ecológico

A cementação a vácuo é uma tecnologia inerentemente limpa. Não há chama aberta, fumaça ou subproduto de carbono fuliginoso que precise ser limpo das peças.

É um processo ecologicamente correto, sem emissões tóxicas e sem necessidade de descarte de óleo de têmpera usado. Isso cria um ambiente de trabalho mais seguro e limpo e elimina os custos e responsabilidades significativos associados ao gerenciamento de materiais perigosos. As peças saem do forno limpas, secas e prontas para a próxima etapa de fabricação.

Compreendendo as Desvantagens

Embora poderosa, a cementação a vácuo não é um substituto universal para todos os tratamentos térmicos. Reconhecer suas limitações é fundamental para tomar uma decisão objetiva.

Custos de Equipamento e Consumíveis

A tecnologia de forno a vácuo representa um investimento de capital maior do que as linhas tradicionais de fornos atmosféricos. Os gases utilizados, como acetileno de alta pureza e nitrogênio ou hélio para resfriamento, também podem ser mais caros do que os gases e óleos a granel usados nos métodos convencionais.

Adequação à Aplicação

Para componentes simples e de baixa tolerância, onde uma pequena distorção é aceitável, o menor custo da cementação atmosférica tradicional pode ser uma escolha mais econômica. A precisão da cementação a vácuo proporciona o retorno mais significativo do investimento para peças com geometrias complexas, tolerâncias apertadas ou requisitos críticos de desempenho.

Fazendo a Escolha Certa para Seus Componentes

Selecionar o método correto de cementação exige alinhar as capacidades do processo com os objetivos de engenharia e negócios de seu componente.

- Se o seu foco principal são peças de alta precisão ou geometrias complexas: A distorção mínima do resfriamento a gás de alta pressão torna a cementação a vácuo a escolha superior.

- Se o seu foco principal é a consistência absoluta do processo e a rastreabilidade: O controle digital e o registro de dados da cementação a vácuo oferecem repetibilidade e garantia de qualidade inigualáveis.

- Se o seu foco principal é a conformidade ambiental e a limpeza operacional: A natureza livre de emissões e de óleo do processo a vácuo oferece uma vantagem clara e imediata.

- Se o seu foco principal é minimizar custos em peças simples e não críticas: A cementação atmosférica tradicional pode permanecer a solução mais econômica.

Em última análise, escolher a cementação a vácuo é um investimento em previsibilidade, precisão e qualidade.

Tabela Resumo:

| Principal Benefício | Descrição |

|---|---|

| Distorção Mínima | Utiliza têmpera a gás de alta pressão para resfriamento uniforme, reduzindo a deformação da peça. |

| Controle de Processo Superior | O monitoramento digital garante gerenciamento preciso de temperatura, pressão e tempo. |

| Alta Consistência | Resultados repetíveis com penetração de carbono e profundidade de camada previsíveis. |

| Amigo do Meio Ambiente | Sem emissões tóxicas, processo livre de óleo e operações mais limpas. |

| Qualidade da Peça Aprimorada | Superfície dura e resistente ao desgaste com um núcleo resistente e dúctil para durabilidade. |

Atualize seu processo de tratamento térmico com as avançadas soluções de fornos a vácuo da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, entregando desempenho superior, distorção reduzida e operações ecológicas. Contate-nos hoje para discutir como podemos otimizar seus processos de cementação e aumentar sua eficiência de fabricação!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo