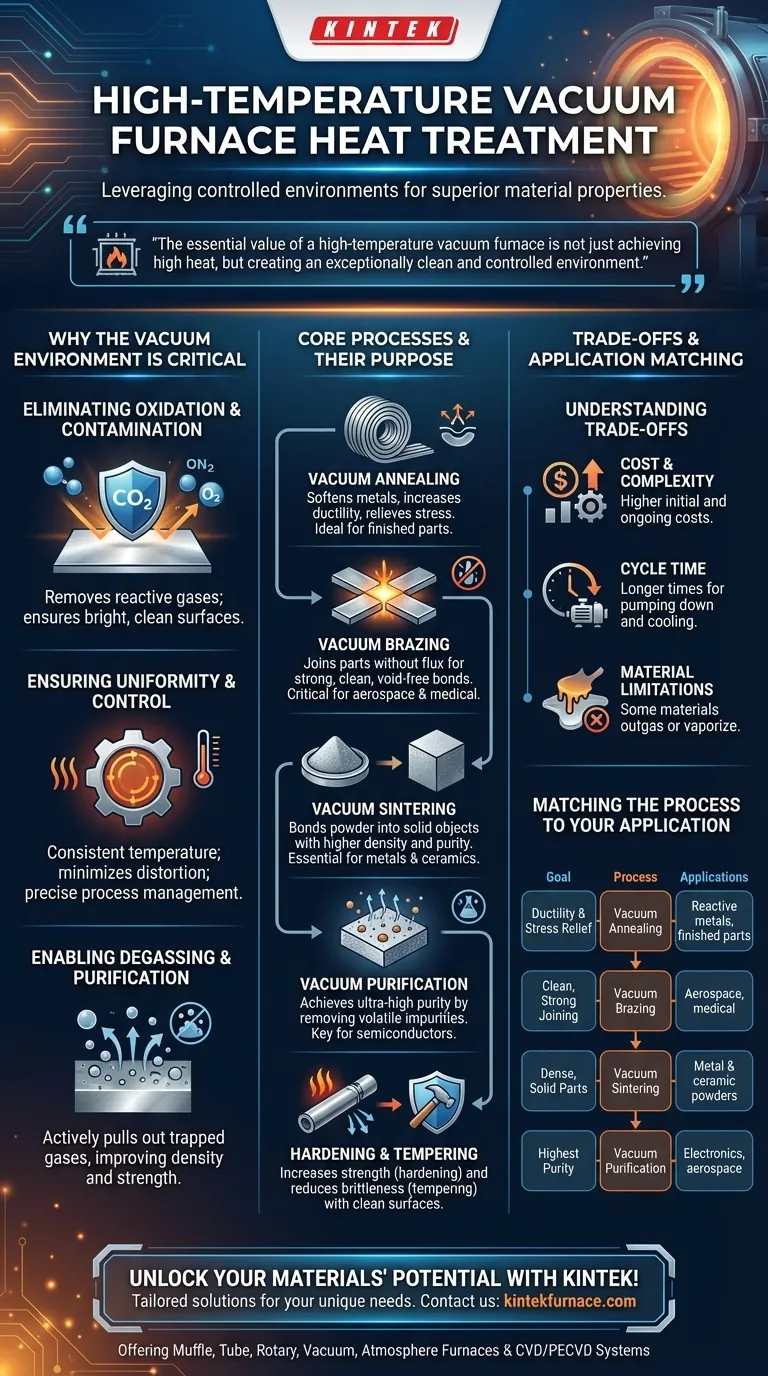

Os principais processos de tratamento térmico realizados em fornos a vácuo de alta temperatura são recozimento a vácuo, brasagem a vácuo, sinterização a vácuo e purificação a vácuo. Esses processos, juntamente com o endurecimento e o revenimento, aproveitam o ambiente controlado a vácuo para prevenir a oxidação e remover impurezas, alcançando propriedades de materiais inatingíveis em fornos atmosféricos padrão.

O valor essencial de um forno a vácuo de alta temperatura não é apenas atingir altas temperaturas, mas criar um ambiente excepcionalmente limpo e controlado. Isso evita reações químicas indesejadas, como a oxidação, permitindo a criação de materiais com pureza, resistência e integridade estrutural superiores para as aplicações mais exigentes.

Por que o Ambiente de Vácuo é Crítico

Antes de examinar processos específicos, é essencial entender por que a remoção do ar é tão benéfica. O ambiente de vácuo é o elemento fundamental que torna esses tratamentos avançados possíveis.

Eliminando Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio do ar, formando uma camada de óxido quebradiça e indesejável. Um forno a vácuo remove esses gases reativos, garantindo que a superfície do material permaneça brilhante, limpa e não contaminada durante todo o ciclo de aquecimento e resfriamento.

Garantindo Uniformidade e Controle

Fornos a vácuo modernos proporcionam um aquecimento excepcionalmente uniforme. A ausência de correntes de ar permite uma temperatura consistente em toda a peça, minimizando o estresse térmico e a distorção. Sistemas de controle avançados gerenciam com precisão as taxas de aquecimento, tempos de patamar e resfriamento, garantindo que o processo seja repetível e confiável.

Possibilitando a Degaseificação e Purificação

Muitos materiais contêm gases aprisionados (como hidrogênio ou oxigênio) que podem comprometer sua integridade estrutural. O vácuo remove ativamente esses gases dissolvidos do material à medida que ele é aquecido, um processo conhecido como degaseificação. Isso melhora significativamente a densidade, resistência e desempenho do material.

Processos Essenciais e Seus Propósitos

Cada processo de tratamento térmico é projetado para atingir um resultado específico. O ambiente de vácuo aumenta a eficácia e a qualidade de cada um.

Recozimento a Vácuo

O recozimento é um processo usado para amolecer metais, aumentar sua ductilidade e aliviar tensões internas criadas durante a fabricação. A vácuo, o recozimento previne qualquer oxidação superficial, tornando-o ideal para peças acabadas ou materiais como o titânio, que são altamente reativos com o oxigênio.

Brasagem a Vácuo

A brasagem une duas ou mais peças metálicas derretendo um metal de enchimento entre elas. A brasagem a vácuo é superior porque não requer fluxo, que pode ser corrosivo. O ambiente de vácuo limpo permite que o metal de enchimento umedeça e flua perfeitamente, criando uma junta extremamente forte, limpa e livre de vazios, crítica para componentes aeroespaciais e médicos.

Sinterização a Vácuo

A sinterização é o processo de pegar um pó compactado – geralmente metal ou cerâmica – e aquecê-lo até pouco abaixo do seu ponto de fusão. Isso faz com que as partículas se liguem, criando um objeto sólido e denso. A sinterização a vácuo é essencial para prevenir a oxidação e remover o ar aprisionado, resultando em maior densidade e propriedades mecânicas superiores.

Purificação a Vácuo

Este é um processo especializado projetado para alcançar uma pureza de material ultra-alta. Ao manter um material em alta temperatura em vácuo profundo, impurezas voláteis com alta pressão de vapor podem ser "ebulidas" e bombeadas para fora, deixando um material base mais puro. Isso é crítico para semicondutores e ligas de alto desempenho.

Endurecimento e Revenimento

O endurecimento envolve aquecer um metal a uma temperatura específica e, em seguida, resfriá-lo rapidamente (têmpera) para aumentar sua resistência e dureza. O revenimento é um tratamento subsequente, de temperatura mais baixa, que reduz a fragilidade. Realizá-los a vácuo garante uma superfície limpa, previne a descarburização (perda de carbono da superfície) e resulta em um produto final de maior qualidade e mais uniforme.

Compreendendo as Desvantagens

Embora potente, o tratamento térmico a vácuo não é uma solução universal. Ele vem com considerações específicas que o tornam mais adequado para algumas aplicações do que para outras.

Custo e Complexidade

Os fornos a vácuo são significativamente mais complexos e caros para adquirir e operar do que seus equivalentes atmosféricos. A necessidade de bombas de vácuo robustas, sistemas de controle avançados e câmaras estanques aumenta os custos iniciais e contínuos.

Tempo de Ciclo

Atingir um vácuo profundo e executar ciclos de resfriamento precisamente controlados pode ser demorado. Bombear a câmara, aquecer, manter e, então, muitas vezes, resfriar lentamente sob vácuo ou gás inerte pode resultar em tempos de processo gerais mais longos em comparação com os métodos convencionais.

Limitações de Material

Nem todos os materiais são adequados para processamento a vácuo. Materiais com alta pressão de vapor (como zinco, cádmio ou magnésio) podem desgasificar excessivamente ou até vaporizar em altas temperaturas sob vácuo, potencialmente contaminando o forno e arruinando a peça.

Combinando o Processo com Sua Aplicação

Escolher o processo certo depende inteiramente do seu objetivo final.

- Se o seu foco principal é melhorar a ductilidade e aliviar o estresse: O recozimento a vácuo é o seu caminho mais direto, especialmente para metais reativos ou peças acabadas.

- Se o seu foco principal é unir materiais complexos ou diferentes sem fluxo: A brasagem a vácuo proporciona a ligação mais limpa e forte para montagens críticas.

- Se o seu foco principal é criar uma peça densa e sólida a partir de pós metálicos ou cerâmicos: A sinterização a vácuo é o método necessário para atingir densidade e pureza superiores.

- Se o seu foco principal é atingir a mais alta pureza de material para aplicações sensíveis: A purificação e degaseificação a vácuo são essenciais para materiais de grau eletrônico, médico e aeroespacial.

Em última análise, dominar o tratamento térmico a vácuo é aproveitar um ambiente controlado para alcançar propriedades de materiais que de outra forma seriam inatingíveis.

Tabela Resumo:

| Processo | Propósito Chave | Aplicações Ideais |

|---|---|---|

| Recozimento a Vácuo | Amolecer metais, aliviar tensões, aumentar a ductilidade | Metais reativos, peças acabadas |

| Brasagem a Vácuo | Unir metais sem fluxo para ligações limpas e fortes | Componentes aeroespaciais, médicos |

| Sinterização a Vácuo | Densificar pós para peças sólidas com alta pureza | Pós metálicos e cerâmicos |

| Purificação a Vácuo | Remover impurezas para ultra-alta pureza de material | Semicondutores, ligas de alto desempenho |

| Endurecimento & Revenimento | Aumentar a resistência e dureza, reduzir a fragilidade | Produtos de alta qualidade, uniformes |

Desbloqueie todo o potencial dos seus materiais com os avançados fornos a vácuo de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais exclusivas, oferecendo pureza, resistência e desempenho superiores para aplicações exigentes em aeroespacial, medicina e muito mais. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico e alcançar resultados incomparáveis!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo