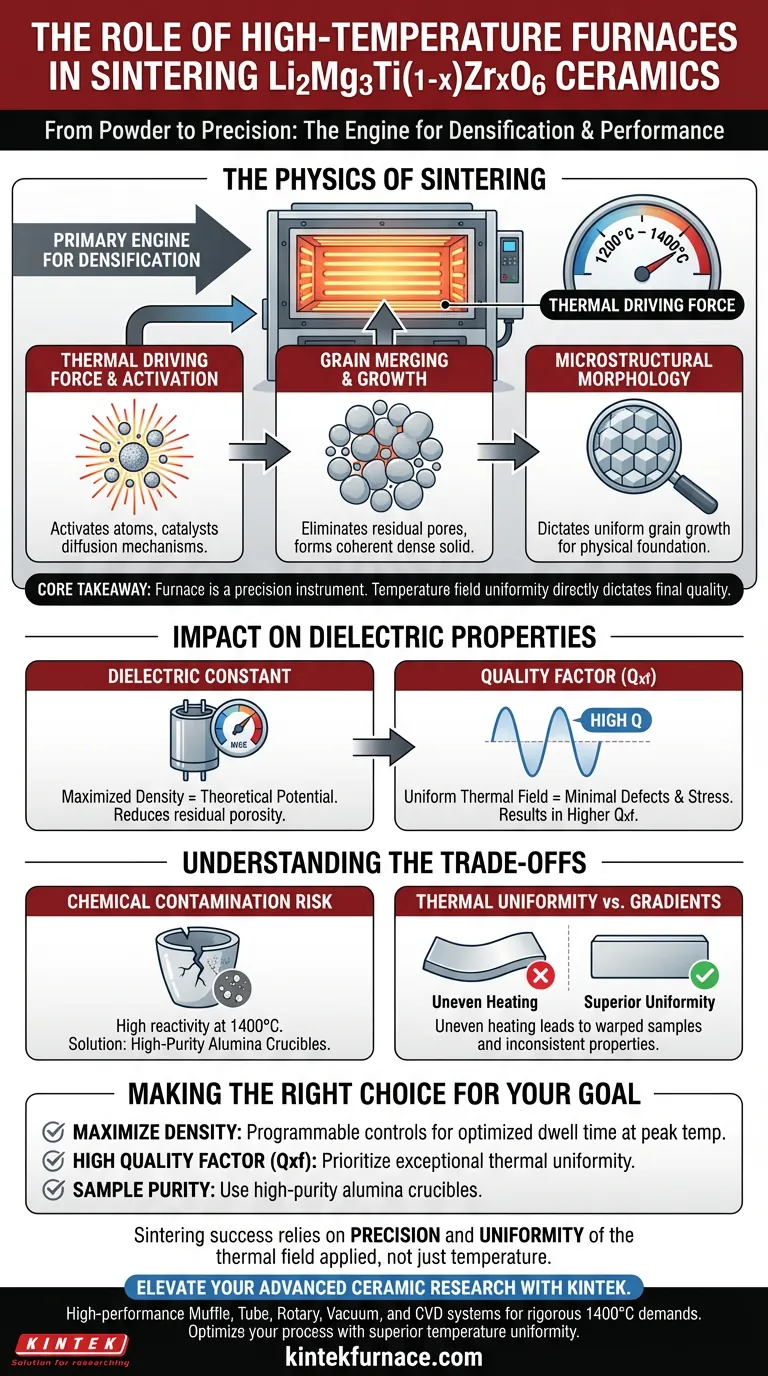

O forno experimental de alta temperatura serve como o principal motor para a densificação na produção de cerâmicas Li2Mg3Ti(1-x)ZrxO6. Ele fornece a força motriz térmica essencial, especificamente entre 1200°C e 1400°C, para desencadear mecanismos de difusão que transformam o corpo verde poroso em um material sólido e denso.

Ponto Principal O forno não é meramente uma fonte de calor; é um instrumento de precisão onde a uniformidade do campo de temperatura dita diretamente a qualidade final da cerâmica. A precisão do perfil de aquecimento determina a microestrutura do material, que por sua vez define métricas de desempenho críticas como a constante dielétrica e o fator de qualidade (Qxf).

A Física da Sinterização

A Força Motriz Térmica

Para atingir um estado cerâmico sólido, o material requer energia substancial para superar as barreiras cinéticas. O forno fornece um ambiente sustentado de 1200°C a 1400°C.

Essa alta energia térmica ativa os átomos dentro do corpo verde cerâmico. Ela atua como o catalisador para os mecanismos de difusão necessários para reações em estado sólido.

Fusão e Crescimento de Grãos

À medida que a temperatura aumenta, os grãos individuais dentro do pó cerâmico começam a se fundir. Este processo é impulsionado pela redução da energia superficial.

O forno facilita a eliminação de poros residuais localizados entre esses grãos. O resultado é uma transição de uma estrutura de pó levemente compactada para um sólido coerente e denso.

Morfologia Microestrutural

O perfil térmico específico aplicado pelo forno dita como os grãos crescem e se organizam.

O controle preciso garante que a microestrutura se desenvolva uniformemente. Essa morfologia é a base física para as propriedades mecânicas e elétricas da cerâmica.

Impacto nas Propriedades Dielétricas

Definindo a Constante Dielétrica

A relação entre o processo de sinterização e as capacidades elétricas do material é direta.

A capacidade do forno de maximizar a densidade garante que a constante dielétrica atinja seu potencial teórico. A porosidade residual degradaria severamente esse valor.

Otimizando o Fator de Qualidade (Qxf)

Para cerâmicas dielétricas de micro-ondas como Li2Mg3Ti(1-x)ZrxO6, o Fator de Qualidade (Qxf) é uma métrica de desempenho primordial.

A estabilidade do forno garante que a estrutura cristalina se forme com defeitos mínimos. Um campo térmico uniforme minimiza o estresse interno e as distorções da rede, resultando em um Qxf mais alto.

Compreendendo os Compromissos

O Risco de Contaminação Química

Embora o forno forneça o calor, a interação entre a amostra e o ambiente do forno pode ser prejudicial. A 1400°C, as cerâmicas são altamente reativas.

O contato direto com os revestimentos do forno pode introduzir impurezas. Para mitigar isso, crucíveis de alumina de alta pureza são frequentemente necessários para isolar quimicamente a amostra e manter a pureza.

Uniformidade Térmica vs. Gradientes

Uma armadilha comum na sinterização experimental é o aquecimento desigual.

Se o forno carecer de uniformidade superior do campo de temperatura, a cerâmica se densificará de forma desigual. Isso leva a amostras empenadas e propriedades dielétricas inconsistentes em todo o material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho das cerâmicas Li2Mg3Ti(1-x)ZrxO6, considere os seguintes ajustes específicos:

- Se o seu foco principal é maximizar a Densidade: Certifique-se de que o forno seja capaz de controles de aquecimento programáveis para otimizar o tempo de permanência na temperatura de pico (1200°C–1400°C) para eliminar completamente os poros.

- Se o seu foco principal é o Fator de Qualidade (Qxf) Elevado: Priorize um forno com uniformidade térmica excepcional para evitar gradientes microestruturais que aumentam a perda dielétrica.

- Se o seu foco principal é a Pureza da Amostra: Utilize crucíveis de alumina de alta pureza dentro do forno para evitar reações químicas com o revestimento do forno.

O sucesso do seu processo de sinterização depende menos da temperatura máxima e mais da precisão e uniformidade do campo térmico aplicado.

Tabela Resumo:

| Fator de Processo | Impacto nas Propriedades da Cerâmica | Faixa/Solução Recomendada |

|---|---|---|

| Temp. de Sinterização | Desencadeia difusão e densificação | 1200°C – 1400°C |

| Uniformidade Térmica | Determina o consistência do Qxf e da microestrutura | Controle programável de precisão |

| Eliminação de Poros | Maximiza o potencial da constante dielétrica | Tempos de permanência otimizados |

| Pureza Química | Evita a degradação das propriedades do material | Crucíveis de alumina de alta pureza |

Eleve Sua Pesquisa em Cerâmicas Avançadas com a KINTEK

A precisão no campo térmico é a diferença entre uma amostra defeituosa e um Fator de Qualidade (Qxf) recordista. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas de 1400°C da sinterização de cerâmicas dielétricas de micro-ondas.

Seja para uniformidade de temperatura superior para crescimento de grãos ou perfis de aquecimento personalizáveis para densificação, nossos fornos de alta temperatura de laboratório são projetados para suas necessidades exclusivas de pesquisa.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Weihua Li, Haiguang Zhao. Highly bright solid-state carbon dots for efficient anticounterfeiting. DOI: 10.1039/d3ra07235e

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a principal função de um forno mufla industrial? Desbloqueie Eletrodos de Papel Carbono de Alto Desempenho

- Quais são as faixas de temperatura que diferentes tipos de fornos mufla podem atingir? Encontre o Ajuste Perfeito para o Seu Laboratório

- Qual é a aplicação de um Forno Mufla na caracterização de biochar? Análise Mestra de Cinzas e Controle de Pirólise

- Que manutenção é necessária para um forno mufla? Garanta Confiabilidade e Segurança a Longo Prazo

- Por que um forno mufla é considerado uma peça de equipamento versátil? Desbloqueie a Precisão em Processos de Alta Temperatura

- Em quais princípios operam os fornos muflados? Domínio do Calor, Isolamento e Transferência Uniforme

- Quais são os usos dos fornos elétricos tipo caixa na engenharia química? Desbloqueie o Controle de Calor Preciso para o Seu Laboratório

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas