Na engenharia química, um forno elétrico tipo caixa é uma ferramenta fundamental para a realização de experimentos de alta temperatura e processamento de materiais em pequena escala. Seus usos principais giram em torno da criação de um ambiente térmico precisamente controlado para tarefas como o estudo de reações químicas, a realização de pirólise e a síntese de novos materiais por meio de tratamento térmico.

O verdadeiro valor de um forno tipo caixa em um laboratório de engenharia química não é apenas a sua capacidade de aquecer, mas a sua aptidão para fornecer um ambiente térmico estável, uniforme e contido. Essa precisão é a chave para pesquisas reprodutíveis e para o desenvolvimento de processos térmicos controlados.

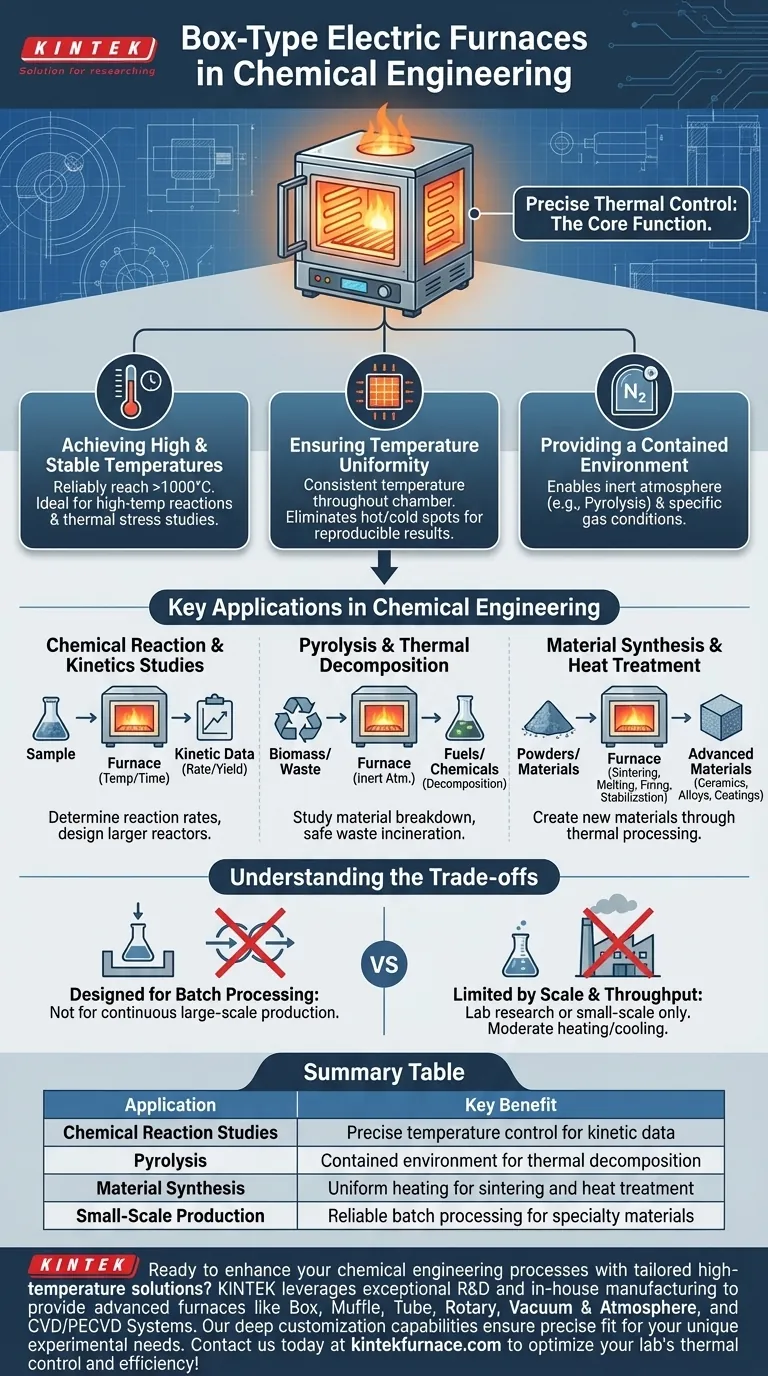

A Função Principal: Permitir o Controle Térmico Preciso

Um forno tipo caixa, em sua essência, é um instrumento de controle. Para um engenheiro químico, controlar as condições de reação é primordial, e a temperatura é uma das variáveis mais críticas.

Atingindo Temperaturas Altas e Estáveis

Fornos tipo caixa são projetados para atingir e manter de forma confiável altas temperaturas, muitas vezes bem acima de 1000°C. Essa capacidade é essencial para impulsionar reações que não são viáveis à temperatura ambiente ou para estudar propriedades de materiais sob estresse térmico extremo.

Garantindo a Uniformidade da Temperatura

Uma característica chave de um forno de qualidade é a uniformidade da temperatura. Os elementos de aquecimento são distribuídos para garantir que todo o volume da câmara esteja na mesma temperatura, eliminando pontos quentes ou frios. Isso é fundamental para garantir que uma reação prossiga na mesma taxa em toda a amostra, levando a uma qualidade de produto consistente e dados experimentais precisos.

Fornecendo um Ambiente Contido

O design fechado de "caixa" permite uma atmosfera contida. Isso o torna ideal para a pirólise, que é a decomposição térmica de materiais em uma atmosfera inerte (ausência de oxigênio). Também permite a execução de reações sob condições gasosas específicas que podem ser necessárias para uma determinada síntese química.

Aplicações Chave na Engenharia Química

Embora a função do forno seja simples — aquecer coisas — suas aplicações são diversas e críticas para o desenvolvimento de processos e a ciência dos materiais.

Estudos de Reação Química e Cinética

Os engenheiros usam esses fornos para determinar como a temperatura afeta as taxas de reação e os rendimentos de produtos. Ao manter uma reação a uma temperatura específica por um período definido, eles podem coletar os dados cinéticos necessários para projetar reatores químicos de maior escala.

Pirólise e Decomposição Térmica

A pirólise é um pilar de muitos processos modernos. Em um laboratório, um forno tipo caixa é a ferramenta perfeita para estudar a pirólise de biomassa, plásticos ou resíduos para produzir combustíveis e produtos químicos valiosos. Conforme observado em aplicações ambientais, isso se estende à incineração de alta temperatura de resíduos médicos para descarte seguro.

Síntese de Materiais e Tratamento Térmico

Muitos materiais avançados na engenharia química são criados por meio de processamento térmico. Isso inclui:

- Sinterização: Queima de materiais em pó (como cerâmicas) em altas temperaturas para formar um objeto sólido e denso.

- Fusão: Criação de pequenos lotes de ligas ou vidros para testes.

- Queima (Firing): Desenvolvimento de revestimentos ou cura de materiais em um substrato.

- Estabilização: Uso de calor elevado para imobilizar componentes perigosos, como fixar metais pesados em cinzas volantes transformando-os em um vidro estável.

Compreendendo as Trocas

Embora incrivelmente úteis, os fornos tipo caixa não são uma solução universal. Entender suas limitações é crucial para a aplicação correta.

Projetado para Processamento em Lote (Batch Processing)

Um forno tipo caixa é inerentemente um instrumento de processamento em lote. Você carrega uma amostra, executa o ciclo térmico e, em seguida, remove a amostra. Não é adequado para as operações de fluxo contínuo típicas da produção química em larga escala.

Limitado por Escala e Vazão (Throughput)

Esses fornos são projetados para pesquisa laboratorial ou produção em escala muito pequena. Seu volume é limitado, o que os torna impraticáveis para produzir grandes quantidades de material.

Taxas de Aquecimento e Resfriamento

Fornos tipo caixa padrão geralmente têm taxas de aquecimento e resfriamento moderadas. Embora suficientes para a maioria das aplicações, eles podem não ser adequados para experimentos que exigem têmpera ou recozimento térmico extremamente rápidos, o que exigiria equipamentos mais especializados.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento térmico correto depende inteiramente do seu objetivo. Um forno tipo caixa é uma ferramenta poderosa quando suas capacidades estão alinhadas com suas necessidades experimentais ou de produção.

- Se seu foco principal for pesquisa e desenvolvimento: Priorize um forno com excelente uniformidade de temperatura e um controlador programável para projetar ciclos térmicos complexos para estudos cinéticos e síntese de materiais.

- Se seu foco principal for produção especializada em pequena escala: Procure um forno robusto e confiável com uma interface simples e fácil de usar que possa repetir consistentemente uma receita térmica específica.

- Se seu foco principal for um processo específico como pirólise: Certifique-se de que o forno seja classificado para a temperatura necessária e seja capaz de ser selado para manter uma atmosfera inerte.

Em última análise, o forno tipo caixa é um instrumento essencial que capacita os engenheiros a dominar os efeitos do calor nos sistemas químicos.

Tabela de Resumo:

| Aplicação | Benefício Principal |

|---|---|

| Estudos de Reação Química | Controle preciso de temperatura para dados cinéticos |

| Pirólise | Ambiente contido para decomposição térmica |

| Síntese de Materiais | Aquecimento uniforme para sinterização e tratamento térmico |

| Produção em Pequena Escala | Processamento em lote confiável para materiais especiais |

Pronto para aprimorar seus processos de engenharia química com soluções de alta temperatura personalizadas? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados como Box, Muffle, Tube, Rotary, Vacuum & Atmosphere e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem o ajuste preciso para suas necessidades experimentais exclusivas — seja para pesquisa, pirólise ou síntese de materiais. Contate-nos hoje para discutir como podemos otimizar o controle térmico e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que a calcinação em alta temperatura é necessária para a modificação de carbono poroso dopado com boro? Insights de Especialistas

- Por que o controle preciso de temperatura é importante em um forno mufla? Garanta resultados confiáveis no tratamento térmico

- Por que a aplicação é importante ao selecionar um forno mufla? Garanta o Desempenho Ideal para o Seu Laboratório

- O que é um forno de batelada? Tratamento Térmico de Precisão Mestre para Materiais Diversificados

- Por que o treinamento de operadores é importante para o uso de fornos mufla? Garanta Segurança, Precisão e Longevidade

- Qual papel o forno mufla desempenha na transformação sol-gel de TiO2? Obtenha Revestimentos Fotocatalíticos de Alto Desempenho

- O que é um forno mufla digital? Um Guia para Aquecimento Preciso e Livre de Contaminação

- Que características pode incluir um Forno Mufla moderno de alto desempenho? Descubra Precisão, Controle e Eficiência