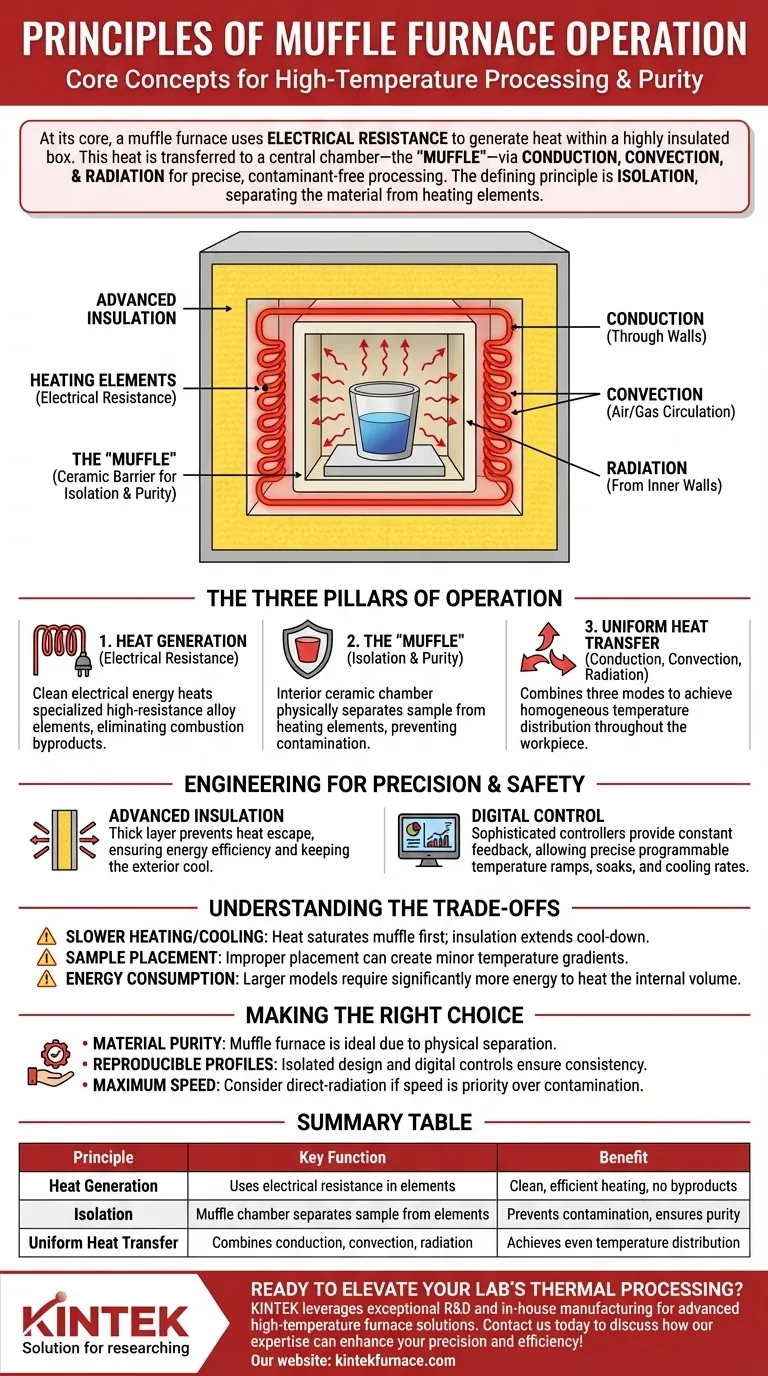

Em sua essência, um forno muflado opera usando resistência elétrica para gerar calor dentro de uma caixa altamente isolada. Esse calor é então transferido para uma câmara central—a "mufla"—através de uma combinação de condução, convecção e radiação, permitindo processamento de alta temperatura preciso em um ambiente controlado e livre de contaminantes.

O princípio definidor de um forno muflado não é apenas a geração de calor, mas o isolamento. A "mufla" é uma barreira física que separa o material a ser aquecido dos elementos de aquecimento, garantindo uniformidade de temperatura e prevenindo contaminação.

Os Três Pilares da Operação do Forno Muflado

Para entender verdadeiramente como um forno muflado alcança seus resultados, devemos analisar os três princípios distintos que trabalham em conjunto: geração de calor, isolamento e transferência uniforme.

Princípio 1: Geração de Calor por Resistência Elétrica

O processo começa com energia elétrica limpa. Elementos de aquecimento especializados, muitas vezes feitos de ligas de ferro-cromo ou similares de alta resistência, são posicionados ao redor da câmara central.

Quando uma corrente elétrica controlada passa por esses elementos, sua resistência natural faz com que aqueçam intensamente. Este método é altamente eficiente e elimina os subprodutos de combustão, fumos ou chamas abertas associados a fornos a combustível.

Princípio 2: A "Mufla" para Isolamento e Pureza

A "mufla" é o coração do forno e seu principal diferencial. É uma câmara interna, geralmente feita de cerâmica de alta temperatura, que contém a peça de trabalho ou amostra.

Esta câmara atua como uma barreira crucial. Ela protege a amostra do contato direto com os elementos de aquecimento, prevenindo que qualquer potencial descascamento de material dos elementos contamine a amostra. Esse isolamento é o que torna os fornos muflados essenciais para aplicações que exigem alta pureza.

Princípio 3: Transferência Uniforme de Calor

Uma vez que o calor é gerado, ele deve ser entregue à amostra de maneira uniforme. Fornos muflados usam três modos de transferência de calor para conseguir isso.

- Condução: O calor viaja diretamente através do material sólido das paredes da câmara da mufla até o recipiente da amostra.

- Convecção: O ar (ou uma atmosfera gasosa controlada) dentro da câmara aquece, circula e transfere energia térmica para todas as superfícies da amostra.

- Radiação: As paredes internas quentes da mufla irradiam energia térmica para dentro, banhando a amostra em calor de todas as direções. Essa "radiação de corpo negro" é crucial para atingir uma temperatura homogênea em toda a peça de trabalho.

Engenharia para Precisão e Segurança

Os princípios centrais são suportados por recursos de engenharia chave que garantem uma operação confiável e segura.

O Papel do Isolamento Avançado

Ao redor dos elementos de aquecimento e da mufla, há uma espessa camada de isolamento de alto desempenho. Este material é projetado para impedir que o calor escape para o ambiente do laboratório.

Este excepcional confinamento térmico garante eficiência energética e mantém o exterior do forno frio ao toque, o que é um recurso de segurança fundamental para os operadores.

A Importância do Controle Digital

Fornos muflados modernos não são meramente dispositivos "liga/desliga". Eles são integrados com controladores digitais sofisticados e termopares que fornecem um loop de feedback constante.

Esses controladores permitem que o usuário programe rampas de temperatura precisas, tempos de permanência (soaks) e taxas de resfriamento controladas. Isso transforma o forno de um simples forno em um instrumento científico reprodutível, garantindo que os resultados possam ser alcançados de forma consistente.

Entendendo as Compensações (Trade-offs)

Embora potentes, o design de um forno muflado introduz considerações específicas que todo usuário deve entender.

Ciclos de Aquecimento e Resfriamento Mais Lentos

Como o calor deve primeiro saturar a câmara da mufla antes de ser transferido para a amostra, os tempos de aquecimento podem ser mais lentos do que em fornos de aquecimento direto. Da mesma forma, o isolamento pesado significa que os períodos de resfriamento são naturalmente estendidos.

O Impacto da Colocação da Amostra

Embora projetada para uniformidade, alcançar homogeneidade de temperatura perfeita depende do uso correto. A colocação inadequada de uma amostra, especialmente se for muito grande ou tocando uma parede, pode criar pequenos gradientes de temperatura e afetar os resultados.

Consumo de Energia para Modelos Maiores

A energia necessária para aquecer o volume interno e a massa térmica da mufla aumenta significativamente com o tamanho da câmara. Para aplicações industriais em larga escala, o custo operacional é uma compensação direta em relação à capacidade de processamento do forno.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da ferramenta de processamento térmico correta depende inteiramente do seu objetivo principal.

- Se seu foco principal for a pureza do material e a prevenção de contaminação: Um forno muflado é a escolha ideal devido à separação física entre os elementos de aquecimento e sua amostra.

- Se seu foco principal for alcançar perfis térmicos altamente reprodutíveis: A combinação de um design de mufla isolada e controles digitais modernos torna este forno uma opção superior.

- Se seu foco principal for a velocidade máxima de aquecimento para materiais robustos: Você pode precisar avaliar a compensação no tempo de ciclo ou considerar um forno de radiação direta se a contaminação não for uma preocupação.

Entender esses princípios centrais permite que você aproveite o forno muflado não apenas como uma fonte de calor, mas como um instrumento de precisão para alcançar resultados confiáveis e de alta qualidade.

Tabela de Resumo:

| Princípio | Função Principal | Benefício |

|---|---|---|

| Geração de Calor | Usa resistência elétrica nos elementos | Aquecimento limpo e eficiente sem subprodutos de combustão |

| Isolamento | Câmara da mufla separa a amostra dos elementos | Previne contaminação e garante pureza |

| Transferência Uniforme de Calor | Combina condução, convecção, radiação | Atinge distribuição uniforme de temperatura para resultados confiáveis |

Pronto para elevar o processamento térmico do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos—incluindo Fornos Muflados, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar sua precisão e eficiência!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água