Em resumo, os fornos mufla operam dentro de um vasto espectro de temperatura, tipicamente variando de temperaturas ambientes até 1800°C (3272°F). Modelos laboratoriais padrão geralmente operam abaixo de 1200°C, enquanto fornos industriais e de pesquisa especializados, equipados com elementos de aquecimento avançados, podem atingir 1800°C ou, em casos raros, até 3000°C.

A faixa de temperatura específica de um forno mufla não é uma característica arbitrária. É uma consequência direta do material usado em seus elementos de aquecimento internos, o que dita a temperatura máxima de operação segura do forno e, consequentemente, seu custo e aplicação.

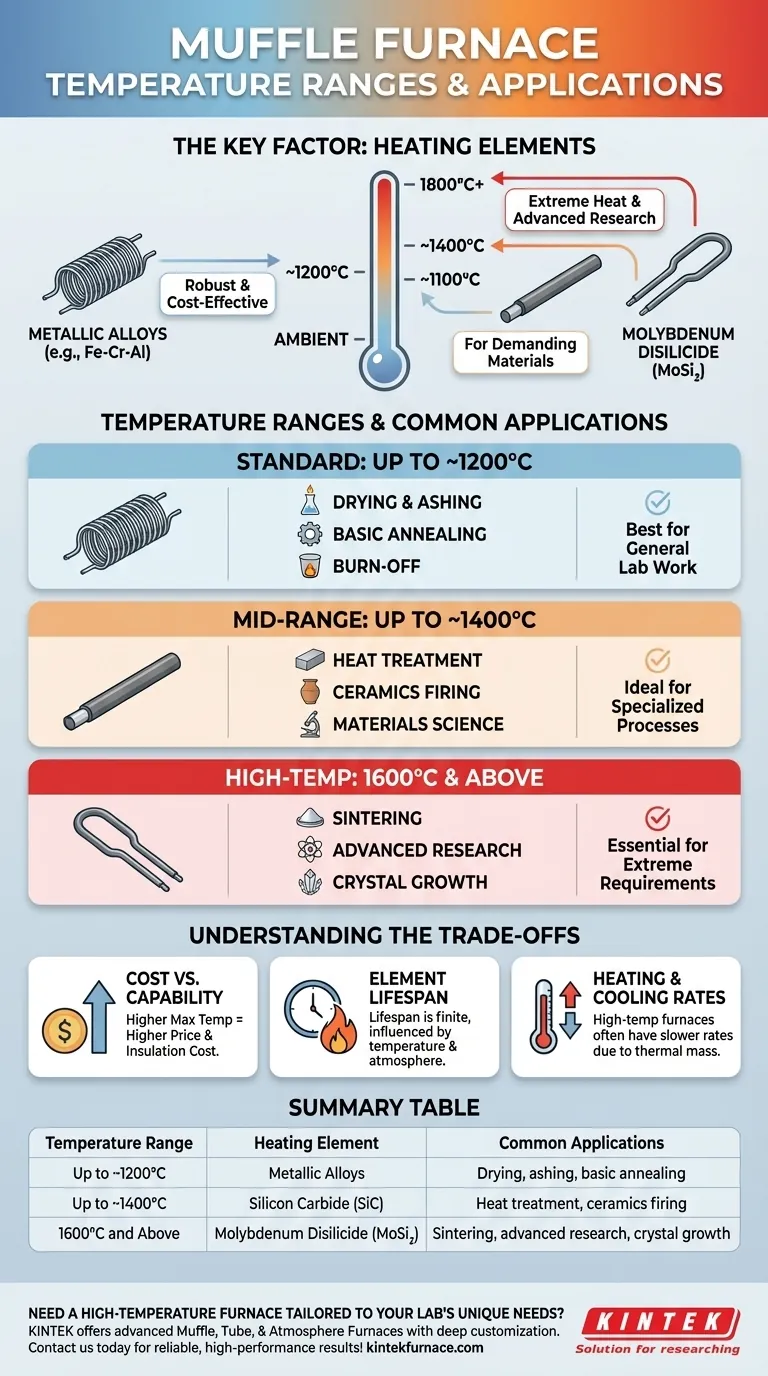

Por Que as Faixas de Temperatura Variam: O Papel do Elemento de Aquecimento

O fator isolado mais importante que determina a capacidade de temperatura de um forno mufla é o tipo de elemento de aquecimento elétrico que ele emprega. Cada material tem um limite físico distinto além do qual se degradará ou falhará.

Fornos Padrão (Até ~1200°C)

A maioria dos fornos mufla de uso geral e muitos laboratoriais operam nesta faixa. Eles tipicamente usam elementos de aquecimento de fio metálico robustos, muitas vezes feitos de ligas de ferro-cromo-alumínio.

Estes são econômicos e confiáveis para uma ampla gama de processos térmicos comuns, tornando-os os pilares de muitos laboratórios.

Fornos de Médio Alcance (Até ~1400°C)

Para atingir temperaturas além dos limites dos fios metálicos, os fornos precisam usar materiais mais avançados. O próximo nível comumente utiliza hastes de aquecimento de Carbeto de Silício (SiC).

Esses fornos são projetados para aplicações de ciência de materiais mais exigentes, como o tratamento térmico de certas ligas e a queima de algumas cerâmicas, que requerem temperaturas entre 1100°C e 1300°C.

Fornos de Alta Temperatura (1600°C e Acima)

Para os requisitos de temperatura mais extremos, os fornos dependem de elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂).

Essas unidades especializadas são essenciais para pesquisa avançada, sinterização de cerâmicas técnicas de alto desempenho, crescimento de cristais e processamento de metais refratários. Fornos capazes de atingir 1800°C usam quase exclusivamente este tipo de elemento.

Combinando o Forno com a Aplicação

A temperatura necessária para o seu processo é o filtro principal para selecionar um forno. O design mufla garante que a amostra seja aquecida uniformemente e isolada de qualquer contaminação potencial dos elementos de aquecimento.

Processos de Baixa a Média Temperatura

Aplicações como secagem, incineração de amostras, queima e recozimento básico de metais são tipicamente realizadas bem abaixo de 1100°C. Um forno de caixa padrão é perfeitamente adequado e a escolha mais econômica para essas tarefas.

Processos de Alta Temperatura

Processos exigentes como sinterização de cerâmicas, brasagem de metais ou calcinação de materiais requerem calor muito maior. A sinterização de cerâmicas técnicas ou certos metais geralmente requer temperaturas bem acima de 1500°C, exigindo um forno com elementos de MoSi₂.

Além da Temperatura: Precisão e Controle

Fornos mufla modernos oferecem controle totalmente programável sobre taxas de aquecimento, tempos de permanência e taxas de resfriamento. Isso garante que o processo térmico não seja apenas quente o suficiente, mas também precisamente repetível, o que é fundamental para resultados consistentes tanto em pesquisa quanto em produção.

Entendendo as Compensações (Trade-offs)

Escolher um forno envolve equilibrar as necessidades de desempenho com restrições práticas. Optar simplesmente pela maior temperatura possível é frequentemente um erro ineficiente e custoso.

Custo vs. Capacidade

Existe uma correlação direta e acentuada entre a temperatura máxima de um forno e seu preço. Um forno de alta temperatura usando elementos de MoSi₂ pode ser muitas vezes mais caro do que um forno de laboratório padrão de 1200°C devido ao custo dos elementos e do isolamento avançado necessário.

Vida Útil do Elemento e Atmosfera

Os elementos de aquecimento são consumíveis com uma vida útil finita que é fortemente influenciada pela temperatura de operação e pela atmosfera do forno. Operar um forno consistentemente em sua temperatura máxima nominal encurtará a vida útil do elemento. Certas atmosferas também podem atacar quimicamente os elementos, exigindo uma seleção cuidadosa.

Taxas de Aquecimento e Resfriamento

Fornos de alta temperatura contêm isolamento denso e altamente eficiente para manter o calor extremo. Uma consequência dessa massa térmica é que eles geralmente aquecem e, mais significativamente, resfriam mais lentamente do que os modelos de temperatura mais baixa.

Fazendo a Escolha Certa para o Seu Processo

Para selecionar o forno mufla correto, comece definindo a temperatura máxima que seu processo requer e depois considere seu orçamento e necessidades de longo prazo.

- Se o seu foco principal for trabalho geral de laboratório, como incineração ou secagem abaixo de 1100°C: Um forno de caixa padrão com um elemento de aquecimento metálico é a escolha mais econômica e confiável.

- Se o seu foco principal for ciência de materiais ou cerâmicas que requerem 1100°C a 1400°C: Um forno equipado com elementos de Carbeto de Silício (SiC) fornece a capacidade necessária para essas aplicações de médio alcance.

- Se o seu foco principal for pesquisa avançada, sinterização de metais ou cerâmicas de alta temperatura acima de 1500°C: Você deve investir em um forno de alto desempenho com elementos de Dissiliceto de Molibdênio (MoSi₂) para atingir essas temperaturas com segurança e confiabilidade.

Ao entender a ligação direta entre os elementos de aquecimento e a capacidade de temperatura, você pode selecionar com confiança o forno exato que seu trabalho exige.

Tabela de Resumo:

| Faixa de Temperatura | Elemento de Aquecimento | Aplicações Comuns |

|---|---|---|

| Até ~1200°C | Ligas Metálicas | Secagem, incineração, recozimento básico |

| Até ~1400°C | Carbeto de Silício (SiC) | Tratamento térmico, queima de cerâmicas |

| 1600°C e Acima | Dissiliceto de Molibdênio (MoSi₂) | Sinterização, pesquisa avançada, crescimento de cristais |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera controlada, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos o ajuste preciso para os requisitos do seu experimento — seja para sinterização, ciência de materiais ou processos industriais. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material