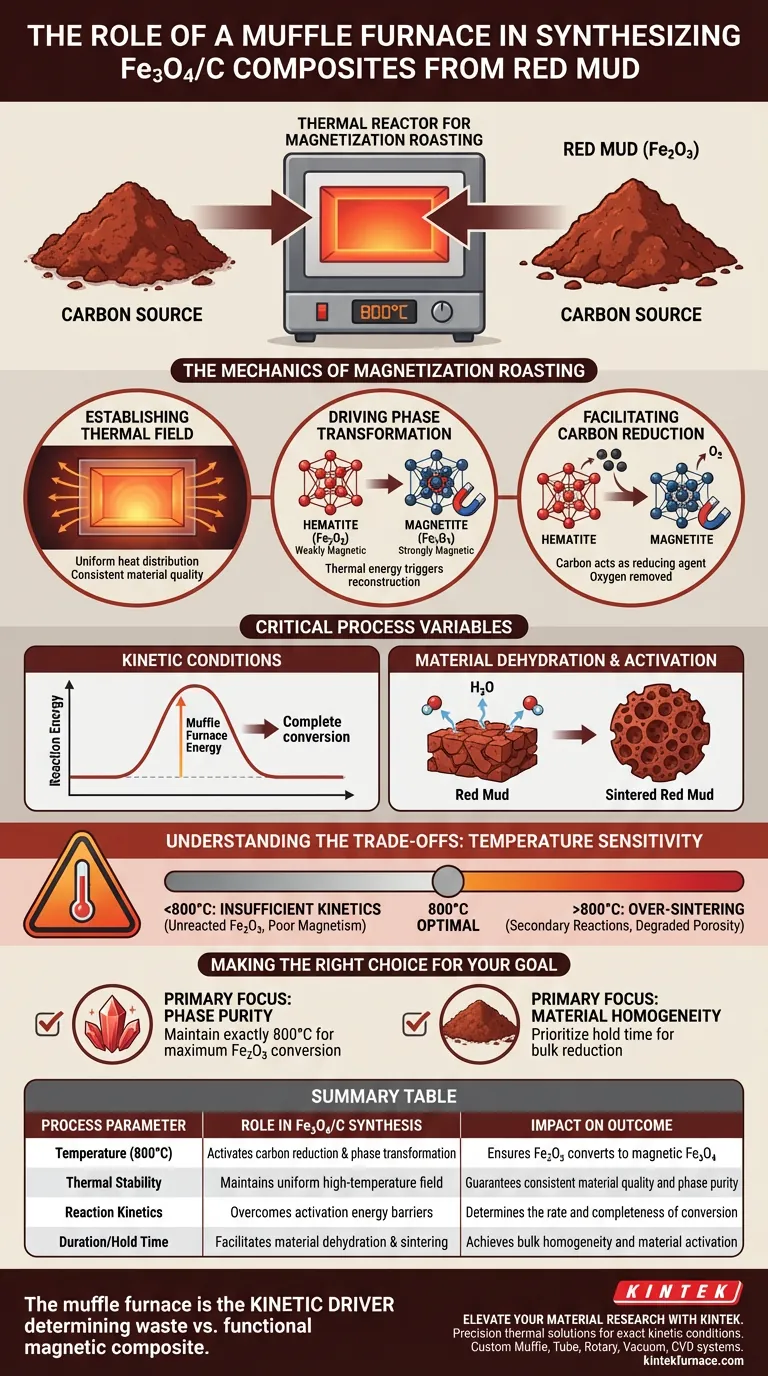

O forno mufla atua como o reator térmico primário para a calcinação de magnetização. Sua função específica nesta síntese é fornecer e manter um ambiente de alta temperatura estritamente controlado—tipicamente a 800°C—que é necessário para impulsionar a conversão química da lama vermelha em compósitos magnéticos de Fe3O4/C.

Ao estabelecer as condições cinéticas necessárias, o forno mufla facilita a reação crítica de redução entre o carbono e a hematita (Fe2O3), reconstruindo o material em magnetita (Fe3O4) magnética.

A Mecânica da Calcinação de Magnetização

Estabelecendo o Campo Térmico

A síntese de compósitos de Fe3O4/C não é apenas aquecimento; é precisão.

O forno mufla cria um campo térmico estável de alta temperatura (especificamente em torno de 800°C).

Essa estabilidade garante que todo o volume da amostra seja submetido a calor uniforme, o que é essencial para a qualidade consistente do material.

Impulsionando a Transformação de Fases

O objetivo químico central é a reconstrução de fases.

A lama vermelha contém principalmente hematita (Fe2O3), que é fracamente magnética.

A energia térmica fornecida pelo forno desencadeia a transformação dessa hematita em magnetita (Fe3O4), um material fortemente magnético essencial para a utilidade do compósito final.

Facilitando a Redução de Carbono

Essa transformação depende de uma reação de redução de carbono.

O forno mantém a temperatura necessária para ativar a fonte de carbono misturada com a lama vermelha.

Nessas temperaturas específicas, o carbono atua como um agente redutor, removendo oxigênio da hematita para formar a estrutura de magnetita desejada.

Variáveis Críticas do Processo

Condições Cinéticas

As reações químicas requerem um limiar de energia específico para ocorrer a uma taxa útil.

O forno mufla supera essa barreira de energia de ativação.

Ao manter a temperatura constante por um período definido, ele garante que a cinética da reação seja favorável à conversão completa, em vez de modificação superficial parcial.

Desidratação e Ativação do Material

Antes e durante a mudança de fase, o material sofre desidratação.

O ambiente térmico elevado remove efetivamente a água combinada da matriz da lama vermelha.

Isso resulta em "lama vermelha sinterizada", um estado altamente ativo que está estruturalmente preparado para a formação do compósito final.

Entendendo os Compromissos

Sensibilidade à Temperatura

O forno mufla fornece controle, mas o processo é altamente sensível ao ponto de ajuste.

Se a temperatura for muito baixa (<800°C): A energia cinética pode ser insuficiente para a reação de redução, deixando hematita não reagida (Fe2O3) e resultando em propriedades magnéticas ruins.

Se a temperatura for muito alta: Você corre o risco de sinterização excessiva ou reações secundárias indesejadas que podem degradar a área superficial específica ou a porosidade do compósito de carbono.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do forno mufla em sua síntese, alinhe seus parâmetros de processo com seus objetivos específicos:

- Se o seu foco principal é Pureza de Fase: Certifique-se de que o forno esteja calibrado para manter exatamente 800°C para maximizar a conversão de Fe2O3 em Fe3O4 sem induzir impurezas secundárias.

- Se o seu foco principal é Homogeneidade do Material: Priorize a duração do tempo de espera dentro do forno para garantir que a reação de redução de carbono se propague por todo o volume do material.

O forno mufla não é apenas uma fonte de calor; é o motor cinético que determina se sua lama vermelha se tornará resíduo ou um compósito magnético funcional.

Tabela Resumo:

| Parâmetro do Processo | Papel na Síntese de Fe3O4/C | Impacto no Resultado |

|---|---|---|

| Temperatura (800°C) | Ativa a redução de carbono e a transformação de fases | Garante a conversão de Fe2O3 em Fe3O4 magnético |

| Estabilidade Térmica | Mantém um campo uniforme de alta temperatura | Garante qualidade consistente do material e pureza de fase |

| Cinética da Reação | Supera as barreiras de energia de ativação | Determina a taxa e a completude da conversão |

| Duração/Tempo de Espera | Facilita a desidratação e sinterização do material | Alcança homogeneidade em massa e ativação do material |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre resíduo e um compósito funcional. A KINTEK fornece soluções térmicas de alto desempenho, incluindo Sistemas Mufla, Tubulares, Rotativos, a Vácuo e CVD, todos projetados para entregar as condições cinéticas exatas que sua pesquisa exige.

Apoiados por P&D e fabricação de especialistas, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de síntese — garantindo campos térmicos estáveis e reconstrução de fases confiável para seu laboratório.

Pronto para otimizar seus processos de alta temperatura?

Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada

Guia Visual

Referências

- Jiaxing Cai, Michael Hitch. Preparation of Fe3O4/C Composite Material from Red Mud for the Degradation of Acid Orange 7. DOI: 10.3390/ma18010151

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que um forno de resistência de caixa é utilizado para o recozimento de homogeneização de microfios de liga? Benefícios Chave Explicados

- Qual o papel de um forno de calcinação de alta temperatura no estabelecimento da fase cristalina de catalisadores de perovskita?

- Que características especiais tornam os fornos mufla adequados para certas aplicações? Descubra Soluções de Precisão para Altas Temperaturas

- Por que é necessária uma fornalha de alta precisão e alta temperatura para ativação química? Garanta Qualidade Superior do Carbono

- Como os requisitos da amostra influenciam a escolha de um forno mufla? Combine o Seu Material para Resultados Precisos

- Por que é necessário um forno de corpo negro de alta temperatura para calibração? Garanta precisão na medição da chama do tuyere

- Como a distribuição de calor em estufas de secagem se compara a fornos mufla? Descubra as principais diferenças para o seu laboratório

- Qual o papel dos fornos mufla na indústria farmacêutica? Essencial para o Controle de Qualidade e P&D