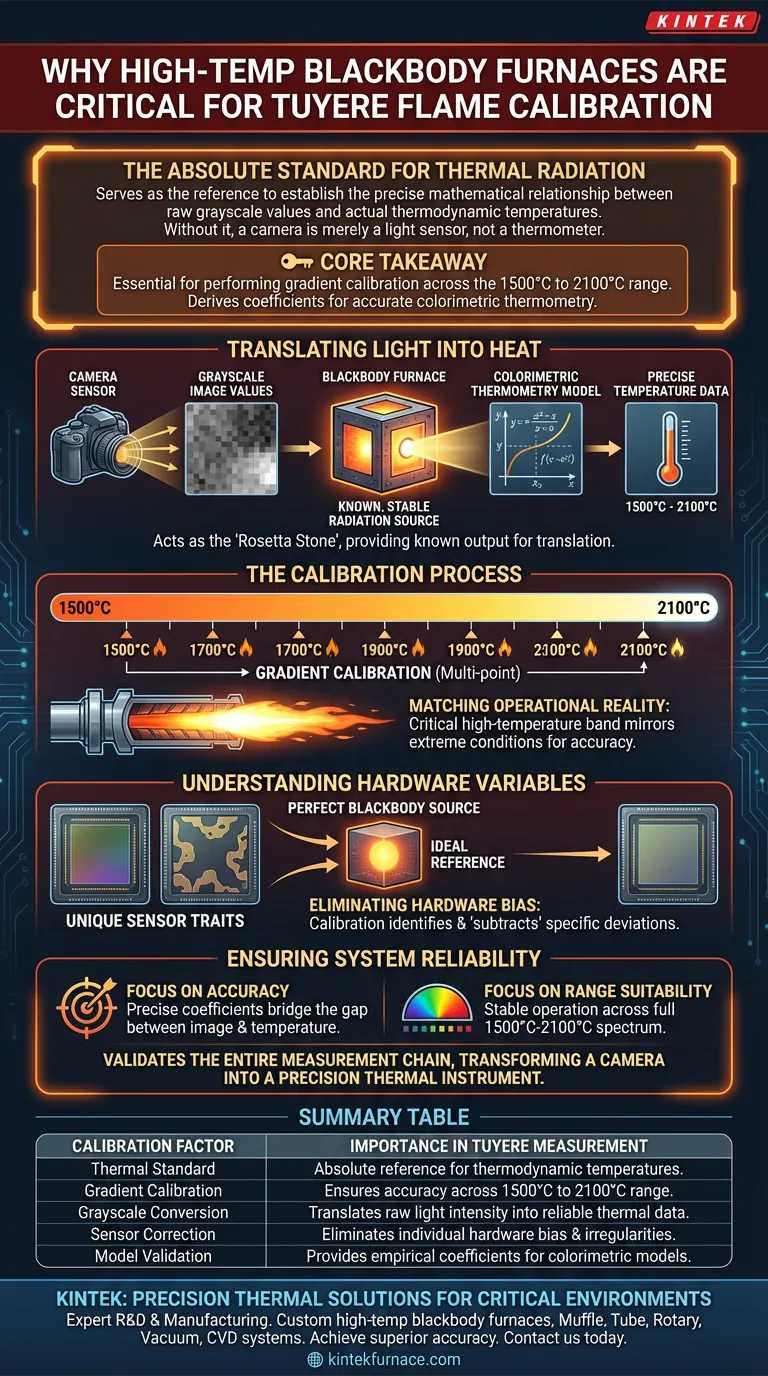

Um forno de corpo negro de alta temperatura é indispensável porque serve como o padrão absoluto para radiação térmica. É necessário para estabelecer a relação matemática precisa entre os valores brutos em escala de cinza capturados pelo seu equipamento de imagem e as temperaturas termodinâmicas reais da chama. Sem essa referência, uma câmera é meramente um sensor de luz, não um termômetro.

Conclusão Principal Um forno de corpo negro fornece uma fonte de radiação conhecida e estável, essencial para realizar a calibração de gradiente na faixa de 1500°C a 2100°C. Este processo deriva os coeficientes de calibração específicos necessários para corrigir irregularidades do sensor da câmera, garantindo que o modelo de termometria colorimétrica produza dados precisos em campo.

A Lacuna Entre Imagem e Medição

Traduzindo Luz em Calor

Um sensor de câmera não mede temperatura inerentemente; ele captura a intensidade da luz, resultando em valores de imagem em escala de cinza. Para transformar esses dados visuais em dados térmicos, você precisa de uma camada de tradução. O forno de corpo negro atua como a "Pedra de Roseta" para essa tradução, fornecendo uma saída de luz de temperatura conhecida que corresponde a uma intensidade de luz específica.

O Papel dos Modelos Colorimétricos

O sistema usa um modelo de termometria colorimétrica para calcular a temperatura. Este modelo matemático depende de coeficientes específicos para funcionar corretamente. Esses coeficientes não podem ser adivinhados; eles devem ser derivados empiricamente observando uma fonte padrão — o forno de corpo negro — em várias temperaturas conhecidas.

O Processo de Calibração

Calibração de Gradiente

A calibração não é uma verificação de um único ponto. Ela requer calibração de gradiente, que envolve testes em vários pontos definidos em toda a faixa operacional específica do tuyere.

Correspondendo à Realidade Operacional

O forno permite a calibração especificamente dentro da faixa de 1500°C a 2100°C. A calibração dentro desta banda de alta temperatura é crítica porque espelha as condições extremas reais de um tuyere de alto-forno, garantindo linearidade e precisão onde mais importa.

Compreendendo as Variáveis de Hardware

Corrigindo Traços Únicos do Sensor

Não existem dois sensores de câmera idênticos. Cada dispositivo possui características fotossensíveis únicas que podem introduzir erros na medição.

Eliminando o Viés de Hardware

Ao calibrar contra uma fonte de corpo negro perfeita, você pode identificar exatamente como o sensor de uma câmera específica se desvia do ideal. Os coeficientes de calibração resultantes efetivamente "subtraem" esses erros específicos de hardware do cálculo final.

Garantindo a Confiabilidade do Sistema

Se o seu foco principal é Precisão:

Priorize a geração de coeficientes de calibração precisos para preencher a lacuna entre a escala de cinza da imagem e a temperatura termodinâmica.

Se o seu foco principal é Adequação à Faixa:

Certifique-se de que o forno de corpo negro seja capaz de operação estável em todo o espectro de 1500°C a 2100°C para corresponder ao ambiente do tuyere.

Em última análise, o forno de corpo negro valida toda a cadeia de medição, transformando uma câmera padrão em um instrumento térmico de precisão.

Tabela Resumo:

| Fator de Calibração | Importância na Medição do Tuyere |

|---|---|

| Padrão Térmico | Serve como referência absoluta para temperaturas termodinâmicas. |

| Calibração de Gradiente | Garante precisão em toda a faixa específica de 1500°C a 2100°C. |

| Conversão em Escala de Cinza | Traduz a intensidade de luz bruta da imagem em dados térmicos confiáveis. |

| Correção do Sensor | Elimina o viés individual de hardware e irregularidades fotossensíveis. |

| Validação do Modelo | Fornece coeficientes empíricos para modelos de termometria colorimétrica. |

Soluções Térmicas de Precisão para Ambientes Críticos

Não deixe que imprecisões de medição comprometam as operações do seu alto-forno. A KINTEK fornece as soluções de calibração de alta temperatura líderes do setor, necessárias para transformar dados brutos em inteligência acionável.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos especializados de corpo negro de alta temperatura personalizáveis para suas necessidades únicas de laboratório e industriais.

Pronto para alcançar precisão superior? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas sobre a solução de forno de alta temperatura perfeita para sua aplicação.

Guia Visual

Referências

- Haoyu Cai, Dongdong Zhou. Study of Tuyere Combustion Flame Temperature in Vanadium and Titanium Blast Furnaces by Machine Vision and Colorimetric Thermometry. DOI: 10.3390/met14050499

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são as vantagens operacionais dos fornos de resistência de alta temperatura tipo caixa? Obtenha Processamento Térmico Confiável e Fácil de Usar

- Por que um forno mufla com controle de precisão é necessário para o tratamento térmico de RuO2/g-C3N4? Garanta Catalisadores Perfeitos

- Como o sistema de ventilação integrado em um forno mufla melhora o desempenho? Aumente a durabilidade e a segurança em seu laboratório

- Por que é necessário um forno mufla de alta temperatura para precursores de ferrite de níquel? Controle Mestre da Fase Cristalina

- Por que os fornos cadinho são considerados ecologicamente corretos? A verdade sobre as emissões no local

- O que é um forno mufla e como ele difere dos fornos convencionais? Descubra a chave para o aquecimento livre de contaminação

- Qual papel um forno de resistência tipo caixa de alta temperatura desempenha na síntese de microflores de NiMoO4?

- Como um forno de resistência de caixa de alta temperatura contribui para a síntese de catalisadores de dióxido de rutênio dopado com silício?