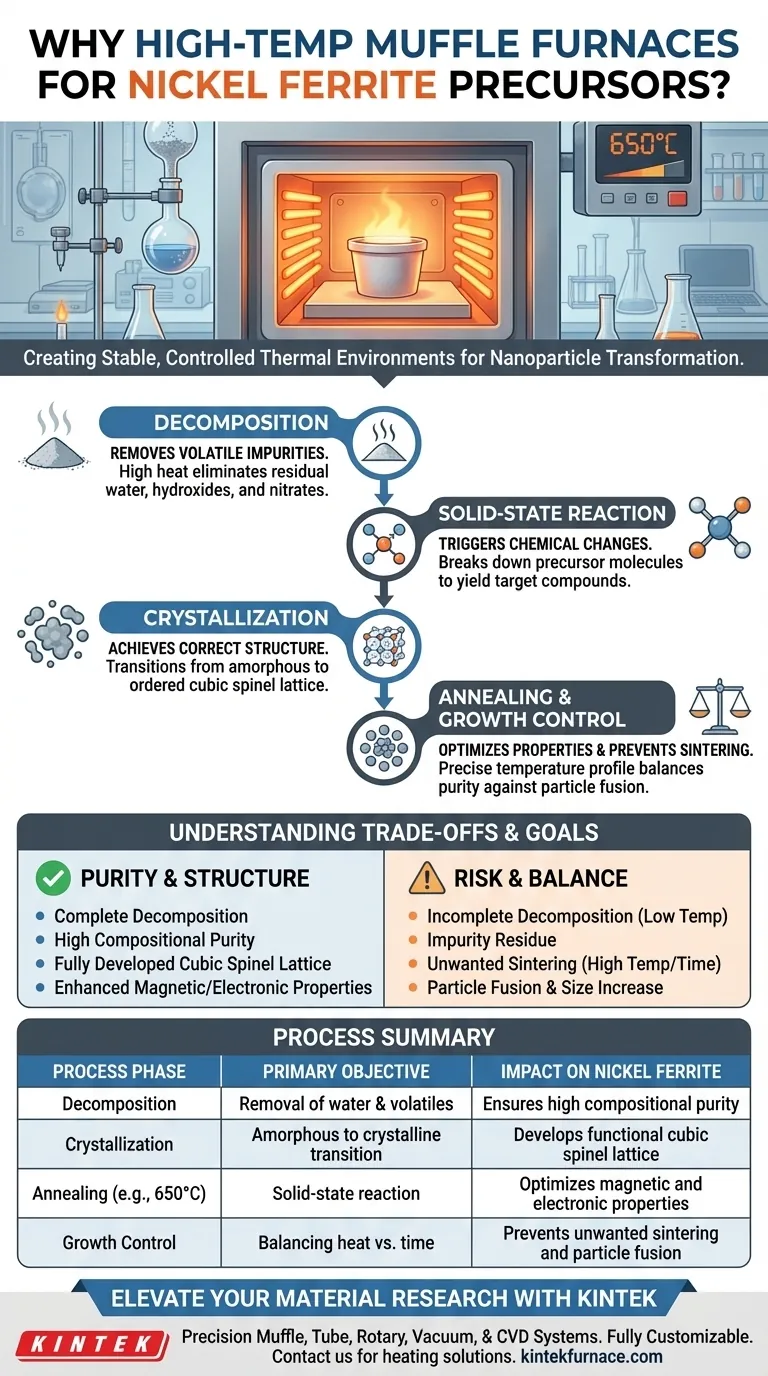

É necessário um forno mufla de alta temperatura para criar um ambiente térmico estável e controlado que impulsione as mudanças químicas e físicas necessárias nos precursores de nanopartículas. Especificamente para a ferrite de níquel, este equipamento cria as condições — frequentemente em torno de 650°C — necessárias para decompor precursores de hidróxido e iniciar reações de estado sólido.

O forno serve a um duplo propósito: purifica o material eliminando água residual e impurezas voláteis, e fornece a energia necessária para organizar a estrutura atômica na rede de espinela cúbica de alta qualidade, característica da ferrite de níquel funcional.

A Mecânica da Decomposição Térmica

Remoção de Impurezas Voláteis

Os precursores recém-depositados, particularmente hidróxidos ou nitratos, contêm invariavelmente resíduos indesejados. O alto calor do forno mufla remove a água residual e compostos voláteis que, de outra forma, contaminariam o produto final.

Desencadeamento de Reações de Estado Sólido

A conversão de um precursor em um material cerâmico final não é apenas uma questão de secagem; requer uma mudança química. O forno fornece a energia térmica necessária para decompor as moléculas precursoras e facilitar a reação que produz o composto alvo.

Obtenção da Estrutura Cristalina Correta

Transição do Amorfo para o Cristalino

Os precursores frequentemente começam em um estado amorfo ou semicristalino, sem ordem atômica de longo alcance. O processo de recozimento fornece a energia necessária para nucleação e crescimento, permitindo que os átomos se reorganizem em uma rede altamente ordenada.

Formação da Estrutura de Espinela Cúbica

Para a ferrite de níquel (NiFe2O4), o alvo é uma estrutura de espinela cúbica padrão específica. O forno mufla garante que o material atinja a temperatura precisa (por exemplo, 650°C) necessária para desenvolver completamente essa fase cristalina, que dita diretamente as propriedades magnéticas e eletrônicas do material.

Compreendendo os Compromissos

Precisão da Temperatura

Embora o alto calor seja necessário, o perfil de temperatura específico é crítico. Se a temperatura for muito baixa, a decomposição permanece incompleta, deixando impurezas que degradam o desempenho.

Risco de Sinterização

Inversamente, calor excessivo ou exposição prolongada podem fazer com que as nanopartículas sinterizem, ou se fundam. Isso aumenta o tamanho das partículas e destrói a alta área superficial que torna as nanopartículas valiosas em primeiro lugar.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de pós-tratamento, você deve equilibrar pureza versus tamanho de partícula.

- Se o seu foco principal for a pureza composicional: Priorize temperaturas altas o suficiente (por exemplo, 650°C) para garantir a remoção completa de hidróxidos, nitratos e água residual.

- Se o seu foco principal for o desempenho eletroquímico: Certifique-se de que o tratamento térmico seja longo o suficiente para desenvolver completamente a estrutura de espinela cristalina, pois fases amorfas geralmente produzem baixo desempenho.

O forno mufla não é apenas um aquecedor; é o ambiente que define a integridade estrutural final do seu material.

Tabela Resumo:

| Fase do Processo | Objetivo Principal | Impacto na Ferrite de Níquel |

|---|---|---|

| Decomposição | Remoção de água e voláteis | Garante alta pureza composicional |

| Cristalização | Transição de amorfo para cristalino | Desenvolve a rede de espinela cúbica funcional |

| Recozimento | Reação de estado sólido (por exemplo, 650°C) | Otimiza propriedades magnéticas e eletrônicas |

| Controle de Crescimento | Equilíbrio entre calor e tempo | Previne sinterização indesejada e fusão de partículas |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é inegociável na síntese de nanopartículas de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para lhe dar controle total sobre seus perfis térmicos. Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às rigorosas demandas de sua pesquisa específica em ferrite de níquel ou cerâmica.

Pronto para alcançar pureza cristalina superior? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de aquecimento perfeita para o seu laboratório.

Guia Visual

Referências

- D. I. Nemkova, Anton Krolikov. Effect of Amino Acids on the Synthesis of NiFe2O4/Au Hybrid Nanoparticles. DOI: 10.3390/cryst15010072

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual o papel de um forno mufla na ativação do catalisador Fe-TiO2? Alcançar Transformação de Fase Precisa

- Como um forno mufla é utilizado para a engenharia de defeitos em delta-MnO2? Tratamento Térmico de Precisão para Defeitos Ótimos

- O que é sinterização e como um forno mufla é usado nesse processo? Desbloqueie a precisão na ligação de materiais

- Quais considerações de manutenção são importantes para fornos mufla? Garanta Precisão, Segurança e Longevidade

- Como um forno de alta precisão aprimora os testes de EIS para dióxido de titânio dopado com nióbio? Obtenha dados precisos de materiais

- Que outras aplicações têm os fornos de mufla?Descubra as suas utilizações versáteis a altas temperaturas

- Quais são as considerações finais ao escolher um forno mufla? Garanta Valor a Longo Prazo e Segurança

- Qual é a função de um forno de caixa de alta temperatura na síntese de Ge-S-Cd? Domine a Cinética de Fusão a 900°C