A manutenção adequada de um forno mufla é essencial para garantir sua precisão, segurança e longevidade. As principais considerações envolvem inspecionar regularmente os elementos de aquecimento quanto ao desgaste, limpar a câmara para evitar o acúmulo de resíduos e contaminação, verificar a calibração do controlador de temperatura para precisão do processo e inspecionar a integridade do isolamento e das vedações da porta para manter a eficiência térmica.

A manutenção do forno mufla não visa apenas prevenir falhas; trata-se de preservar as funções centrais de precisão e repetibilidade. A negligência dessas tarefas compromete os resultados experimentais ou de produção, introduz riscos de segurança e encurta a vida útil de um equipamento crítico.

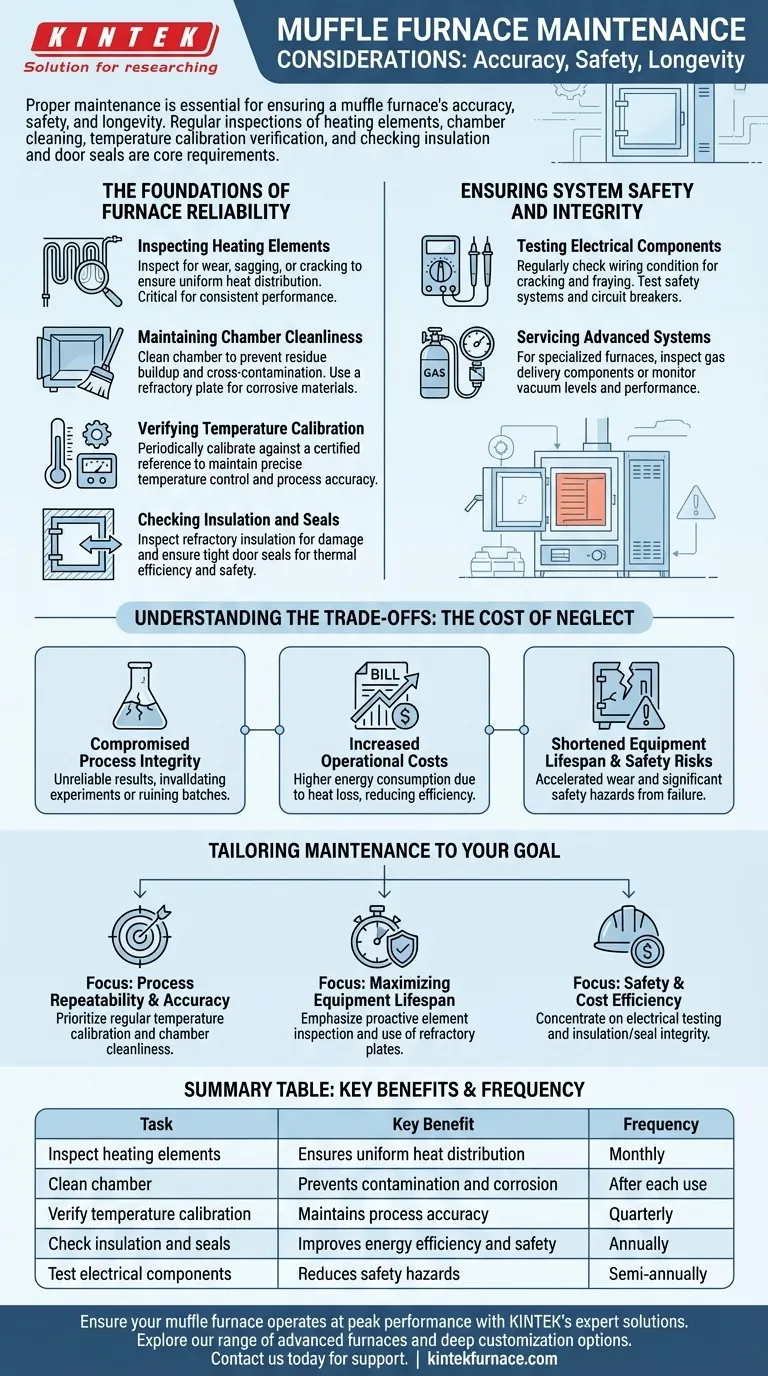

Os Fundamentos da Confiabilidade do Forno

Uma abordagem sistemática de manutenção aborda os componentes principais responsáveis pelo desempenho do forno. Cada área impacta diretamente a qualidade do seu trabalho.

Inspeção dos Elementos de Aquecimento

Os elementos de aquecimento são o coração do forno. Com o tempo, eles se degradam devido aos ciclos térmicos, o que pode levar a um aquecimento irregular ou falha completa.

A inspeção visual regular em busca de sinais de deformação, rachaduras ou descoloração é fundamental. Isso garante que o forno continue a fornecer a distribuição uniforme de calor para a qual foi projetado.

Manutenção da Limpeza da Câmara

A câmara do forno é projetada para fornecer um ambiente limpo e controlado. Resíduos, óxidos ou derramamentos de amostras podem comprometer isso.

A limpeza de detritos evita a contaminação cruzada entre lotes e protege as superfícies internas da câmara contra ataques químicos.

Para processos que envolvem materiais que podem corroer o revestimento do forno, colocar uma placa refratária ou placa de apoio no fundo da câmara é uma medida preventiva crucial.

Verificação da Calibração de Temperatura

O principal valor de um forno mufla é seu controle preciso de temperatura. No entanto, a precisão dos termopares e controladores pode variar com o tempo.

A calibração periódica em relação a uma referência certificada é a única maneira de garantir que a temperatura definida corresponda à temperatura real da câmara. Sem isso, seus parâmetros de processo não são confiáveis.

Verificação do Isolamento e das Vedações

A eficiência e a estabilidade de temperatura do forno dependem de seu isolamento. Rachaduras ou degradação no isolamento levam à perda de calor.

Inspecione o isolamento refratário em busca de danos visíveis. Igualmente importante, verifique a vedação da porta para garantir um ajuste justo para evitar vazamento de calor e proteger os operadores.

Garantindo a Segurança e Integridade do Sistema

Além do desempenho principal, a manutenção é sua primeira linha de defesa contra falhas de equipamento e incidentes de segurança.

Teste de Componentes Elétricos

Sistemas elétricos defeituosos são um risco de segurança significativo. Os fios podem se tornar quebradiços devido à exposição a altas temperaturas ao longo do tempo.

Verifique regularmente a condição de toda a fiação em busca de sinais de rachaduras ou desgaste. Além disso, teste sistemas de segurança como disjuntores para garantir que funcionem corretamente.

Manutenção de Sistemas Avançados (Se Equipado)

Muitos fornos modernos possuem sistemas especializados que exigem seus próprios cronogramas de manutenção.

Se o seu forno usa uma atmosfera protetora, inspecione os componentes de fornecimento de gás em busca de vazamentos ou desgaste. Para modelos a vácuo, monitore o desempenho do sistema para garantir que ele possa atingir e manter o nível de vácuo necessário.

Entendendo as Compensações: O Custo da Negligência

Evitar ou adiar a manutenção pode parecer economizar tempo, mas acarreta custos ocultos significativos e riscos que superam em muito o esforço.

Integridade do Processo Comprometida

O impacto mais imediato da má manutenção são resultados não confiáveis. Um forno descalibrado ou com elementos falhando não pode produzir resultados consistentes e repetíveis, invalidando experimentos ou arruinando lotes de produção.

Custos Operacionais Aumentados

O isolamento degradado ou vedações de porta ruins forçam o forno a consumir mais energia para manter sua temperatura definida. Isso aumenta diretamente as contas de eletricidade e reduz a eficiência energética de sua operação.

Vida Útil do Equipamento Reduzida

Permitir o acúmulo de resíduos corrosivos ou operar o forno com elementos falhando exerce uma imensa pressão sobre todos os seus componentes. Essa negligência acelera o desgaste, levando a falhas prematuras e caras de toda a unidade.

Riscos Significativos à Segurança

A falha em inspecionar componentes elétricos ou intertravamentos de segurança expõe os operadores ao risco de choque elétrico ou outros acidentes graves. Um forno bem mantido é um forno seguro.

Adaptando a Manutenção ao Seu Objetivo

Sua estratégia de manutenção deve se alinhar com seu objetivo operacional principal. Um cronograma consistente é fundamental, mas seu foco pode mudar dependendo de suas prioridades.

- Se o seu foco principal for a repetibilidade e precisão do processo: Priorize a calibração regular da temperatura e a limpeza da câmara para garantir resultados consistentes e não contaminados.

- Se o seu foco principal for maximizar a vida útil do equipamento: Enfatize a inspeção proativa dos elementos de aquecimento e o uso de placas refratárias para proteger contra corrosão e desgaste.

- Se o seu foco principal for segurança e eficiência de custo: Concentre-se no teste de componentes elétricos e na garantia da integridade do isolamento e das vedações da porta.

Em última análise, ver a manutenção como uma prática estratégica em vez de uma tarefa a transforma em uma ferramenta poderosa para garantir a excelência operacional.

Tabela Resumo:

| Tarefa de Manutenção | Benefício Principal | Frequência |

|---|---|---|

| Inspecionar elementos de aquecimento | Garante distribuição uniforme de calor | Mensal |

| Limpar câmara | Previne contaminação e corrosão | Após cada uso |

| Verificar calibração de temperatura | Mantém a precisão do processo | Trimestralmente |

| Verificar isolamento e vedações | Melhora a eficiência energética e a segurança | Anualmente |

| Testar componentes elétricos | Reduz riscos de segurança | Semestralmente |

Garanta que seu forno mufla opere com o máximo desempenho com as soluções especializadas da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas, aprimorando precisão, segurança e longevidade. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de manutenção e otimizar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros