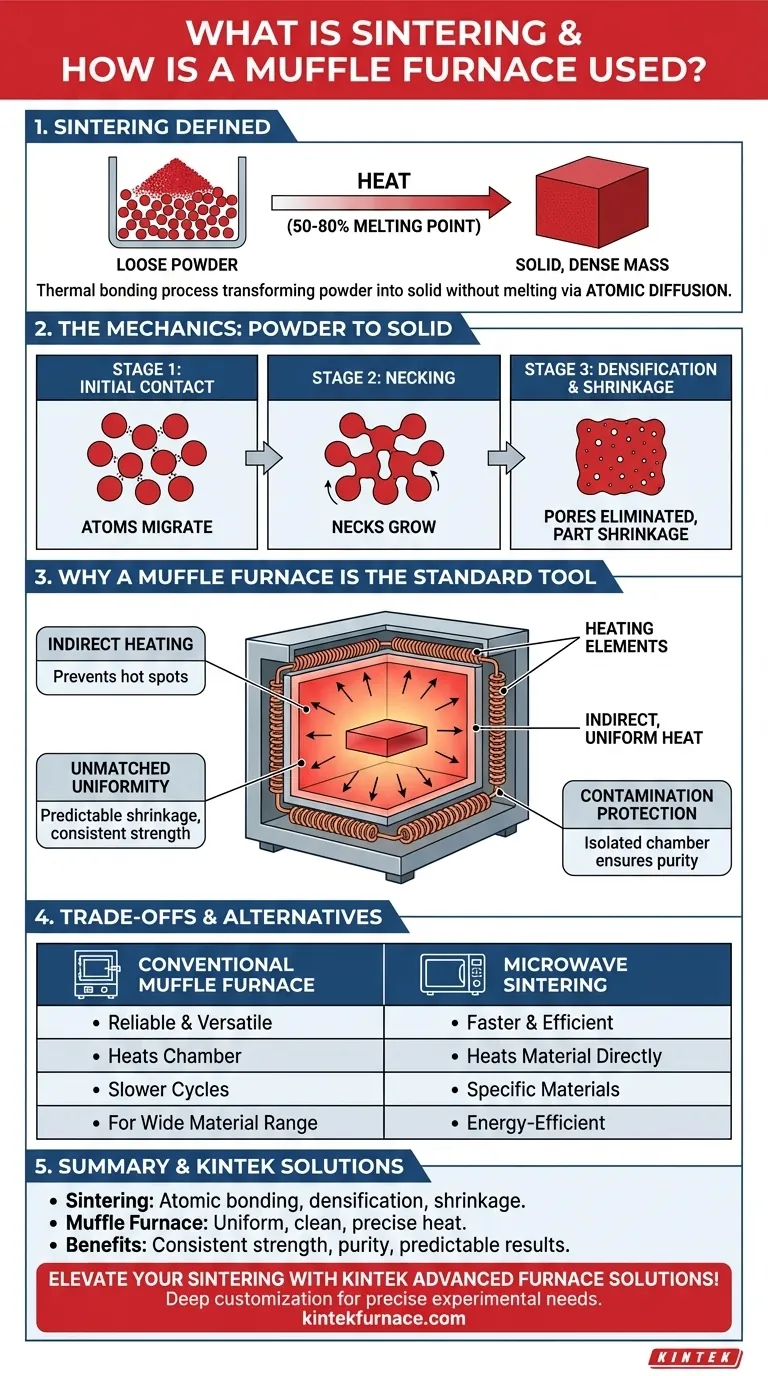

Em sua essência, a sinterização é um processo de ligação térmica que transforma pó solto em uma massa sólida e densa sem derretê-lo. Isso é alcançado aquecendo o material a uma temperatura alta o suficiente para causar a difusão de átomos através das fronteiras das partículas, soldando-os efetivamente. Um forno mufla é o instrumento de escolha para essa tarefa porque seu design fornece o calor extremamente uniforme, controlado e livre de contaminantes necessário para o sucesso do processo.

Sinterização não é sobre derreter; é sobre fundir partículas através do movimento atômico. O forno mufla é o ambiente ideal para isso porque sua câmara isolada fornece o calor preciso, limpo e uniforme necessário para criar um produto final forte e consistente.

A Mecânica da Sinterização: Do Pó ao Sólido

A sinterização é um pilar da metalurgia do pó e da produção de cerâmicas. O processo altera fundamentalmente a microestrutura de um material, transformando uma coleção de grãos individuais em uma peça coesa e funcional.

O Papel da Temperatura

A chave para uma sinterização bem-sucedida é manter uma temperatura que seja tipicamente de 50% a 80% do ponto de fusão absoluto do material.

Esta temperatura é o "ponto ideal" onde os átomos têm energia suficiente para se mover, mas não tanta que o material em massa se liquefa. O controle preciso da temperatura é inegociável.

Difusão Atômica e "Ponteamento" (Necking)

Na temperatura de sinterização, os átomos começam a migrar da massa das partículas para os pontos de contato entre elas.

Esse movimento atômico constrói pequenas "pontes", ou pontes (necking), nesses pontos de contato. Com o tempo, essas pontes crescem, aproximando as partículas e eliminando os espaços vazios (poros) entre elas.

O Resultado: Densificação e Contração

À medida que as pontes crescem e os poros são eliminados, o material geral se torna mais denso e mais forte.

Uma consequência direta e esperada dessa densificação é o encolhimento (shrinkage). Um componente, como uma coroa dentária de zircônia, encolherá significativamente — muitas vezes até 20-25% — à medida que é sinterizado, um fator que deve ser precisamente contabilizado no projeto inicial.

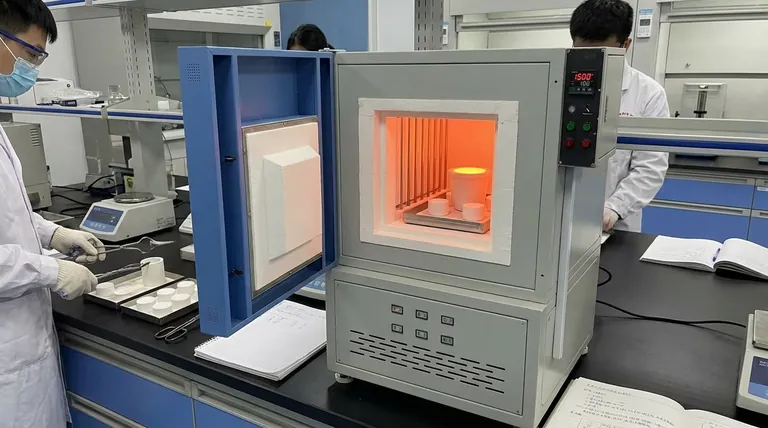

Por Que um Forno Mufla é a Ferramenta Padrão

Um forno mufla não é apenas qualquer forno. Seu design específico é projetado para superar os desafios primários do processamento de materiais de alta temperatura.

O Princípio do Aquecimento Indireto

O nome "mufla" refere-se à característica central do forno: uma câmara interna isolada (a mufla) que contém o material a ser aquecido.

Os elementos de aquecimento estão localizados fora desta câmara. Eles aquecem as paredes da câmara, que então irradiam calor uniformemente sobre a peça de trabalho. Este aquecimento indireto é crucial para prevenir pontos quentes e garantir um processamento uniforme.

Uniformidade de Temperatura Incomparável

Como o calor irradia de todas as superfícies da câmara interna, o material é aquecido uniformemente de todas as direções.

Essa uniformidade é essencial para uma contração previsível e para o desenvolvimento de resistência consistente em toda a peça final. O aquecimento desigual causaria empenamento, tensões internas e pontos fracos.

Proteção Contra Contaminação

A mufla atua como uma barreira, separando a peça de trabalho dos elementos de aquecimento e de quaisquer subprodutos potenciais de combustão ou degradação do elemento.

Isso garante que a pureza do material seja mantida, o que é crítico para aplicações em cerâmicas de alta resistência, implantes médicos e componentes eletrônicos.

Entendendo as Compensações e Alternativas

Embora o forno mufla seja um "cavalo de batalha" confiável, é importante entender suas características operacionais no contexto de outras tecnologias.

A Limitação da Sinterização Convencional

Fornos mufla tradicionais operam aquecendo toda a câmara, um processo que pode ser relativamente lento e consumir energia significativa. Os ciclos de rampa de aquecimento e resfriamento podem estender consideravelmente o tempo total de processamento.

A Ascensão da Sinterização por Micro-ondas

Uma alternativa mais moderna, o forno de sinterização por micro-ondas, usa um princípio de aquecimento diferente. Ele usa energia de micro-ondas que se acopla diretamente ao material, gerando calor de dentro.

Diferenças Chave: Velocidade e Eficiência

A sinterização por micro-ondas é frequentemente muito mais rápida e energeticamente mais eficiente porque aquece o material diretamente, em vez de toda a câmara do forno. No entanto, os fornos mufla convencionais permanecem excepcionalmente versáteis, confiáveis e muitas vezes mais adequados para peças maiores ou uma variedade maior de materiais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de aquecimento correta depende inteiramente das prioridades específicas do seu projeto.

- Se o seu foco principal for confiabilidade do processo e versatilidade do material: Um forno mufla convencional é a escolha estabelecida e robusta para uma ampla gama de metais, compósitos e cerâmicas.

- Se o seu foco principal for velocidade e eficiência energética para materiais específicos: Um forno de sinterização por micro-ondas pode ser a opção superior, especialmente para aplicações em cerâmicas avançadas, onde suas características de aquecimento são uma vantagem conhecida.

- Se o seu foco principal for alcançar propriedades materiais específicas: O controle preciso do ciclo de temperatura — incluindo taxa de aquecimento, tempo de permanência e taxa de resfriamento — é o fator mais crítico, um ponto forte dos fornos mufla modernos e programáveis.

Em última análise, entender a relação entre o processo de sinterização e a ferramenta que você usa permite que você atinja consistentemente os resultados materiais desejados.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo de Sinterização | Ligação térmica de pós sem fusão, via difusão atômica e ponteamento, levando à densificação e contração. |

| Papel do Forno Mufla | Fornece aquecimento uniforme, controlado e livre de contaminação com aquecimento indireto para gerenciamento preciso da temperatura. |

| Benefícios Chave | Garante força consistente, contração previsível e pureza do material para metais, cerâmicas e compósitos. |

| Faixa de Temperatura | Tipicamente 50-80% do ponto de fusão do material para uma sinterização eficaz. |

Eleve seus processos de sinterização com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, entregando resultados confiáveis e livres de contaminação para materiais como cerâmicas e metais. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus resultados de sinterização e aumentar a eficiência!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?