Na indústria farmacêutica, um forno mufla é uma peça fundamental de equipamento laboratorial utilizada para processamento e análise térmica de alta temperatura. Seus principais papéis incluem a preparação de amostras para testes de controle de qualidade, a realização de estudos de estabilidade e a determinação do teor não-combustível ou inorgânico de uma substância medicamentosa. Ele fornece um ambiente de alta temperatura precisamente controlado e livre de contaminantes, o que é essencial para garantir a precisão e a reprodutibilidade dos resultados analíticos.

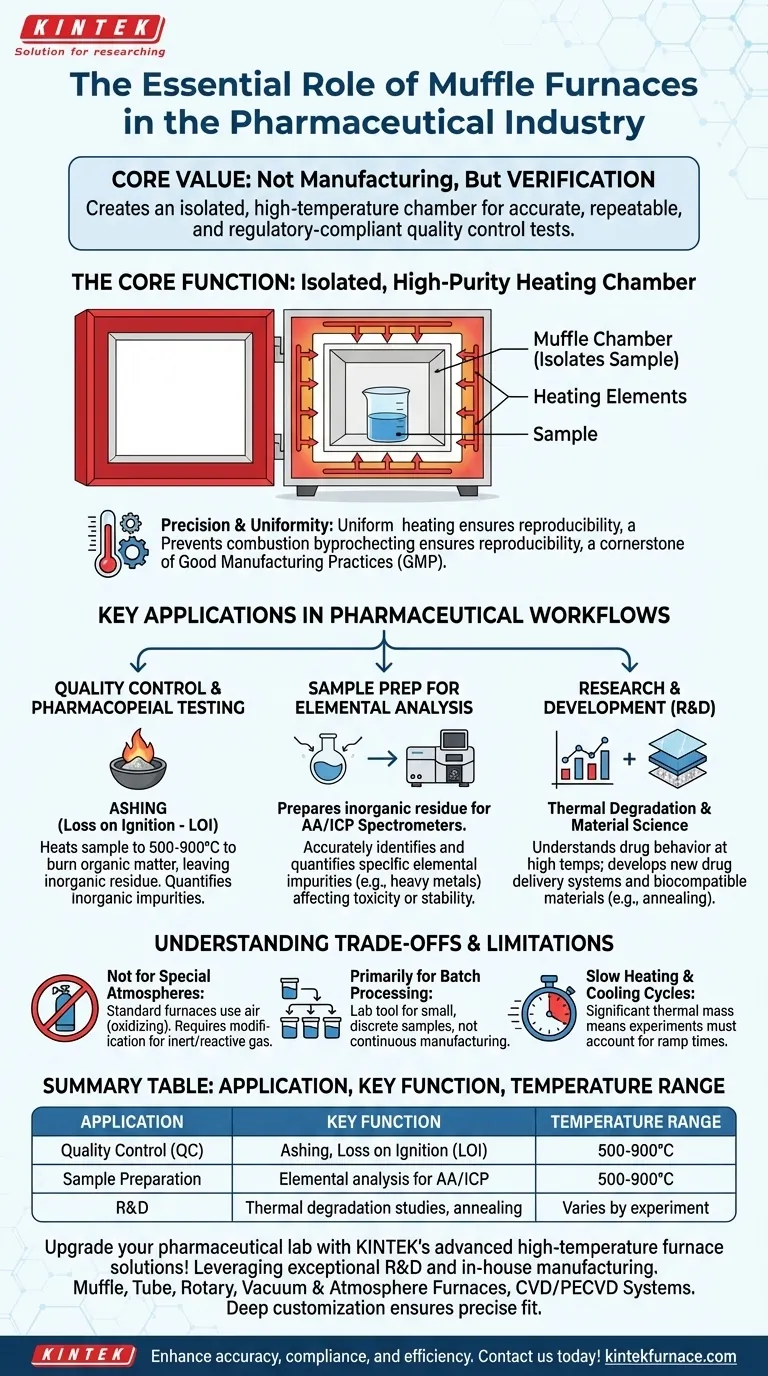

O valor central de um forno mufla em produtos farmacêuticos não está na fabricação, mas na verificação. Ele cria uma câmara isolada de alta temperatura que remove material orgânico e prepara amostras, garantindo que os testes de controle de qualidade sejam precisos, repetíveis e em conformidade com os padrões regulatórios.

A Função Central: Uma Câmara de Aquecimento Isolada e de Alta Pureza

Um forno mufla é mais do que apenas um forno de alta temperatura. Seu design é central para o seu papel no mundo farmacêutico altamente regulamentado.

O Que o Torna um Forno "Mufla"?

A característica definidora é a "mufla", uma câmara interna que contém a amostra e a isola dos elementos de aquecimento.

Este design impede que subprodutos da combustão, como gases ou fuligem dos elementos de aquecimento, contaminem a amostra farmacêutica. Isso é crítico para testes que dependem da pureza.

A Importância da Precisão e Uniformidade

A análise farmacêutica exige condições extremamente reprodutíveis. Os fornos mufla fornecem aquecimento uniforme em toda a câmara, garantindo que toda a amostra experimente a mesma temperatura.

Essa uniformidade elimina variáveis e garante que um teste realizado hoje produzirá o mesmo resultado que um realizado daqui a meses, um pilar das Boas Práticas de Fabricação (GMP).

Aplicações Principais em Fluxos de Trabalho Farmacêuticos

O forno mufla é uma ferramenta versátil que aparece em várias etapas distintas do ciclo de vida farmacêutico, desde a pesquisa inicial até o controle de qualidade final.

Controle de Qualidade e Testes Farmacopeicos

Esta é a aplicação mais comum do forno. É essencial para um teste padrão conhecido como calcinação (ashing).

A calcinação envolve aquecer uma amostra a uma alta temperatura (por exemplo, 500-900°C) para queimar toda a matéria orgânica, deixando apenas o resíduo inorgânico e não-combustível.

Este procedimento, muitas vezes chamado de "Perda por Ignição" (LOI) ou "resíduo por ignição", é um teste exigido em muitas farmacopeias para quantificar impurezas inorgânicas em uma substância medicamentosa ou produto final.

Preparação de Amostras para Análise Elementar

Após a calcinação, o resíduo inorgânico restante é frequentemente dissolvido e analisado por outros instrumentos, como espectrômetros de Absorção Atômica (AA) ou Plasma Acoplado Indutivamente (ICP).

Esta análise secundária identifica e quantifica com precisão impurezas elementares específicas (por exemplo, metais pesados) que podem ser tóxicas ou afetar a estabilidade do medicamento. O forno mufla é a primeira etapa crítica neste fluxo de trabalho analítico.

Pesquisa e Desenvolvimento (P&D)

Em P&D, os fornos são usados para estudos de degradação térmica para entender como uma substância medicamentosa ou formulação se comporta em altas temperaturas. Esses dados informam as condições de armazenamento e preveem a vida útil.

Eles também são usados na ciência dos materiais para desenvolver novos sistemas de entrega de medicamentos ou materiais biocompatíveis, usando processos como recozimento (annealing) para alterar as propriedades físicas de um material para uso em dispositivos médicos.

Entendendo os Compromissos e Limitações

Embora essencial, um forno mufla é uma ferramenta específica com seus próprios limites operacionais. Compreender essas limitações é fundamental para usá-lo corretamente.

Não Para Processos Que Exigem Atmosferas Especiais

Um forno mufla padrão aquece amostras na presença de ar (uma atmosfera oxidante). Não é adequado para processos que exigem uma atmosfera inerte (por exemplo, nitrogênio, argônio) ou reativa sem modificação significativa.

Principalmente para Processamento em Lotes

Os fornos mufla são projetados para processar pequenos lotes discretos de amostras. São uma ferramenta de laboratório, não um equipamento para fabricação contínua em larga escala.

Ciclos Lentos de Aquecimento e Resfriamento

Devido à sua significativa massa térmica e isolamento, os fornos mufla não aquecem ou resfriam instantaneamente. Os experimentos devem considerar esses tempos de rampa, o que pode ser uma limitação para a triagem de alto rendimento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção dos recursos certos depende inteiramente da aplicação pretendida.

- Se o seu foco principal é o Controle de Qualidade (QC) de rotina: Priorize um forno com uniformidade de temperatura excepcional e calibração certificada para garantir a conformidade com os padrões farmacopeicos.

- Se o seu foco principal é Pesquisa e Desenvolvimento (P&D): Procure um forno com controles totalmente programáveis para perfis de temperatura multi-etapas e uma ampla faixa operacional para diversos experimentos.

- Se o seu foco principal é a preparação de amostras para análise de traços de metais: Certifique-se de que a câmara interna do forno seja feita de um material de alta pureza e não contaminante para manter a integridade da amostra.

Em última análise, o forno mufla serve como um guardião da qualidade, fornecendo a análise térmica definitiva necessária para validar a segurança e a consistência dos produtos farmacêuticos.

Tabela Resumo:

| Aplicação | Função Chave | Faixa de Temperatura |

|---|---|---|

| Controle de Qualidade (QC) | Calcinação (Ashing), Perda por Ignição (LOI) | 500-900°C |

| Preparação de Amostras | Análise elementar para AA/ICP | 500-900°C |

| P&D | Estudos de degradação térmica, recozimento | Varia conforme o experimento |

Atualize seu laboratório farmacêutico com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, oferecemos Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades exclusivas de controle de qualidade e pesquisa. Entre em contato conosco hoje para aumentar a precisão, conformidade e eficiência em seus fluxos de trabalho de processamento térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico