Um forno de calcinação de alta temperatura atua como a ferramenta de processamento definitiva que transforma pós precursores brutos em catalisadores de perovskita funcionais. Ao manter um ambiente controlado em torno de 800 °C, o forno promove a remoção de resíduos orgânicos e facilita a difusão atômica necessária para estabilizar o material. Este processo é essencial para converter misturas desordenadas em uma estrutura cristalina romboédrica altamente ordenada.

O forno não apenas seca o material; ele cria a rede. Ele fornece a energia de ativação necessária para integrar íons de metais nobres em sítios atômicos específicos, garantindo que o catalisador seja não apenas estável, mas quimicamente ativo.

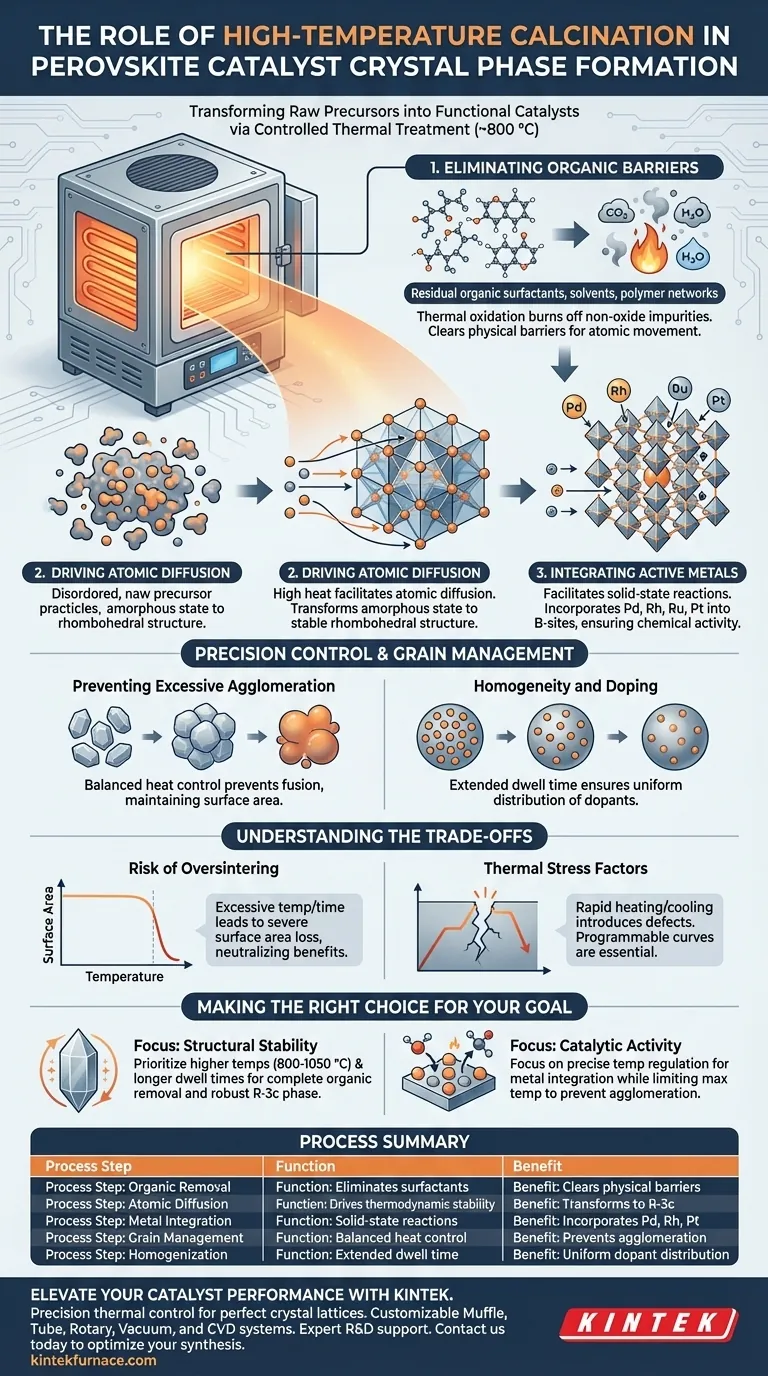

A Mecânica da Formação da Fase Cristalina

Eliminando Barreiras Orgânicas

Antes que uma fase cristalina estável possa se formar, o material precursor deve ser purgado de impurezas não óxidas.

O forno de calcinação submete o pó a um tratamento térmico prolongado em ambiente de ar. Esta oxidação térmica queima completamente os tensoativos orgânicos residuais, solventes e redes poliméricas deixados pela síntese inicial ou etapas de combustão. A remoção dessas barreiras físicas é um pré-requisito para o movimento atômico descrito abaixo.

Impulsionando a Difusão Atômica

Uma vez que as impurezas são removidas, o material requer energia significativa para reorganizar sua estrutura interna.

O alto calor facilita a difusão atômica, permitindo que os átomos migrem e se estabeleçam em suas posições termodinamicamente mais estáveis. Para muitos catalisadores de perovskita, isso resulta em uma transformação de um estado amorfo ou desordenado para uma estrutura romboédrica específica (grupo espacial R-3c). Essa ordem estrutural é o que define as propriedades físicas do material.

Integrando Metais Ativos

Para que uma perovskita funcione como catalisador, metais ativos específicos devem ser incorporados à rede cristalina.

O forno facilita as reações de estado sólido necessárias para integrar íons de metais nobres — como Pd, Rh, Ru ou Pt — diretamente nos sítios B da rede de perovskita. Sem o calor elevado e sustentado fornecido pelo forno, esses metais podem permanecer na superfície como fases separadas em vez de se tornarem parte intrínseca da estrutura cristalina ativa.

Controle de Precisão e Gerenciamento de Grãos

Prevenindo Aglomeração Excessiva

Embora o alto calor promova a cristalização, o calor descontrolado pode fundir partículas, destruindo efetivamente a área superficial.

Um forno de calcinação devidamente regulado oferece controle preciso de temperatura para equilibrar o crescimento de cristais contra a fusão de partículas. Essa precisão garante a formação de fases bem cristalizadas enquanto previne a aglomeração excessiva de grãos, mantendo a área superficial necessária para as reações catalíticas.

Homogeneidade e Dopagem

A duração do processo de calcinação ajuda a garantir que o material seja uniforme em toda a sua extensão.

O tratamento térmico de longa duração permite a distribuição uniforme de dopantes, como espécies de níquel, dentro da rede ou nas superfícies das partículas. Essa homogeneidade é crucial para garantir que o catalisador tenha um desempenho consistente em todo o seu volume.

Compreendendo os Compromissos

O Risco de Superaquecimento (Sinterização)

Embora altas temperaturas sejam necessárias para a formação da fase, há uma linha tênue entre calcinação e sinterização.

Se a temperatura exceder a faixa ideal (por exemplo, significativamente acima de 800 °C para formulações específicas) ou se o tempo de permanência for muito longo, o material pode sofrer perda severa de área superficial. Isso reduz o número de sítios ativos expostos, potencialmente neutralizando os benefícios da estrutura cristalina aprimorada.

Fatores de Estresse Térmico

Curvas de aquecimento ou resfriamento rápidas podem introduzir defeitos em vez de removê-los.

Fornecedores programáveis são frequentemente necessários para gerenciar a taxa de aquecimento. Uma curva muito agressiva pode prender resíduos orgânicos dentro da rede antes que eles oxidem ou causar choque térmico que fracture os cristais recém-formados.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de calcinação, seus objetivos específicos devem ditar seus parâmetros:

- Se seu foco principal é Estabilidade Estrutural: Priorize temperaturas mais altas (por exemplo, 800 °C a 1050 °C) e tempos de permanência mais longos para garantir a remoção completa de orgânicos e a formação da robusta fase R-3c.

- Se seu foco principal é Atividade Catalítica: Concentre-se na regulação precisa da temperatura para integrar metais nobres nos sítios B, limitando estritamente a temperatura máxima para evitar a perda de área superficial por aglomeração.

Em última análise, o forno de calcinação é o guardião que determina se o seu material se tornará um pó genérico ou um catalisador de alto desempenho.

Tabela Resumo:

| Etapa do Processo | Função na Formação da Fase Cristalina | Benefício Chave |

|---|---|---|

| Remoção de Orgânicos | Elimina tensoativos e redes poliméricas | Remove barreiras físicas para o movimento atômico |

| Difusão Atômica | Impulsiona átomos para a estabilidade termodinâmica | Transforma estado amorfo em romboédrico (R-3c) |

| Integração de Metais | Facilita reações de estado sólido | Incorpora Pd, Rh e Pt na rede do sítio B |

| Gerenciamento de Grãos | Controle térmico balanceado | Previne aglomeração excessiva e perda de área superficial |

| Homogeneização | Tempo de permanência estendido | Garante distribuição uniforme de dopantes (por exemplo, Níquel) |

Eleve o Desempenho do Seu Catalisador com a KINTEK

A precisão é a diferença entre um pó genérico e um catalisador de perovskita de alto desempenho. Na KINTEK, entendemos que a rede cristalina perfeita requer controle térmico exato. Apoiados por P&D e fabricação especializados, oferecemos sistemas de alta performance de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados para dominar o delicado equilíbrio da calcinação de alta temperatura.

Por que escolher a KINTEK para o seu laboratório?

- Sistemas Personalizáveis: Curvas térmicas adaptadas para estabilização específica da fase R-3c.

- Regulação Precisa de Temperatura: Evite o superaquecimento e preserve os sítios ativos de superfície.

- Suporte Especializado: Fornos de alta temperatura especializados construídos para necessidades únicas de P&D e fabricação.

Pronto para otimizar a síntese do seu material? Entre em contato conosco hoje para encontrar o forno personalizável perfeito para seus requisitos de pesquisa.

Guia Visual

Referências

- Pradeep Kumar Yadav, Sudhanshu Sharma. Effect of Partial Noble Metal (M = Pd, Rh, Ru, Pt) Substitution in La1−xSrxCo1−yMyO3 Perovskite-Derived Catalysts for Dry Reforming of Methane. DOI: 10.3390/hydrogen6030049

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que aplicações de processamento térmico os fornos mufla têm em produtos farmacêuticos? Essencial para a Pureza e o Controle de Qualidade

- Que aplicações tem um forno mufla na análise da qualidade do carvão? Essencial para Testes Precisos de Carvão

- Qual o papel de um forno mufla na síntese de nitreto de carbono? Controle Mestre da Policondensação Térmica

- Qual é a função principal de um forno mufla de alta temperatura na fundição de ilmenita? Aumentar a Eficiência Carbotérmica

- Por que são necessários fornos de secagem e fornos de calcinação para AuNPs em STFO? Otimize a Ativação do Seu Catalisador

- Qual papel um forno mufla desempenha na transformação de filmes de prata? Domine a auto-montagem de nanopartículas com precisão

- Quais são as especificações técnicas típicas de um forno mufla? Especificações Chave para Aquecimento Preciso

- Qual é a função de um forno mufla de caixa na estabilização de nanopartículas? Otimizar a eficácia do ingrediente ativo