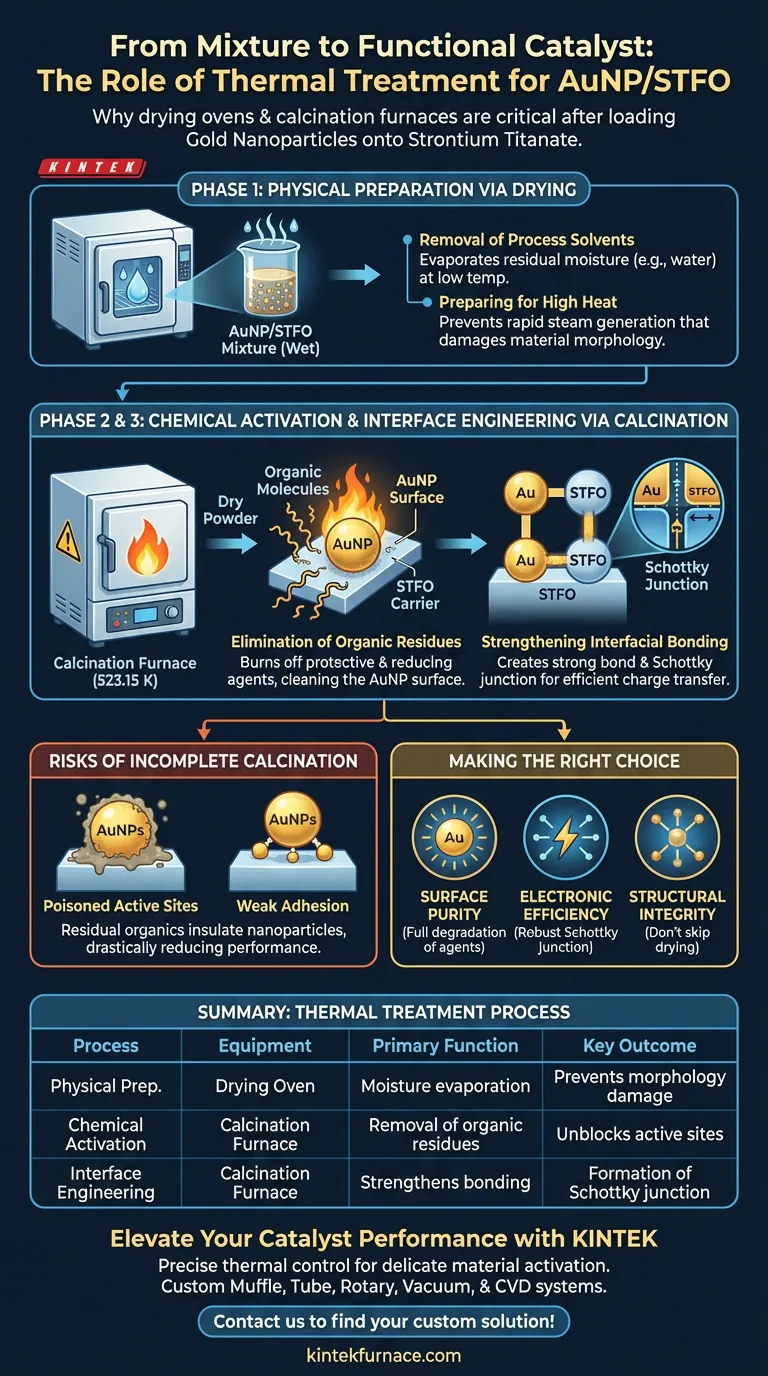

O tratamento térmico pós-carregamento é a etapa decisiva que transforma seu material de uma simples mistura em um catalisador funcional. O forno de secagem é necessário para evaporar a umidade residual do processo inicial de lavagem, garantindo que a amostra esteja fisicamente seca. O forno de calcinação, então, realiza a ativação química crítica, removendo contaminantes orgânicos e ligando estruturalmente as nanopartículas de ouro (AuNPs) ao suporte de Titanato de Estrôncio (STFO).

Enquanto a secagem garante a prontidão física da amostra, a calcinação promove as mudanças químicas necessárias para o desempenho. Ela transforma uma mistura fracamente associada em um compósito unificado com capacidades eficientes de transferência de carga.

Fase 1: Preparação Física por Secagem

Remoção de Solventes do Processo

A síntese e o carregamento de AuNPs envolvem etapas de lavagem que deixam o material saturado de solventes, tipicamente água.

O forno de secagem remove essa umidade residual. Este é um processo físico de baixa temperatura projetado para desidratar o pó sem alterar sua estrutura química.

Preparação para Alta Temperatura

A remoção da umidade em massa é um pré-requisito de segurança e estabilidade antes de submeter o material a temperaturas mais altas.

Tentar calcinar uma amostra úmida pode levar à geração rápida de vapor, o que pode danificar a morfologia do material.

Fase 2: Ativação Química por Calcinação

Eliminação de Resíduos Orgânicos

O processo de carregamento utiliza agentes protetores orgânicos e agentes redutores para estabilizar as nanopartículas durante a síntese.

A calcinação, frequentemente realizada em temperaturas em torno de 523,15 K, queima esses resíduos orgânicos. Se deixados no material, esses agentes atuariam como contaminantes, bloqueando os sítios ativos na superfície do ouro.

Limpeza da Superfície da Nanopartícula

Para que um catalisador funcione, a superfície da nanopartícula de ouro deve estar exposta ao meio reacional.

O alto calor do forno de calcinação "limpa" efetivamente a superfície das AuNPs. Isso garante a máxima exposição dos sítios ativos metálicos para futuras reações catalíticas.

Fase 3: Engenharia da Interface

Fortalecimento da Ligação Interfacial

A mera deposição física de ouro em um suporte não é suficiente para um desempenho robusto; os dois materiais devem estar eletronicamente ligados.

A energia térmica fortalece a ligação entre o metal (Au) e o suporte de perovskita (STFO). Isso cria uma estrutura compósita estável que pode suportar o estresse operacional.

Formação da Junção Schottky

O objetivo final deste tratamento térmico é a modificação das propriedades eletrônicas.

A forte ligação interfacial facilita a formação de uma junção Schottky. Esta barreira eletrônica é essencial para aumentar a eficiência da transferência de carga, permitindo que o catalisador utilize a energia de forma eficaz.

Compreendendo os Compromissos

O Risco de Calcinação Incompleta

Se a temperatura ou duração da calcinação for insuficiente, agentes orgânicos permanecerão na superfície.

Isso resulta em sítios ativos "envenenados". A presença de orgânicos residuais isola as nanopartículas, impedindo o contato necessário entre os reagentes e o catalisador, reduzindo assim drasticamente o desempenho.

A Necessidade de Formação de Ligação

Pular a etapa de alta temperatura resulta em fraca adesão entre o ouro e o suporte.

Sem a forte ligação interfacial promovida pela calcinação, a eficiência da transferência de carga cai. O material falha em atuar como uma unidade coesa, anulando os benefícios do suporte STFO.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seu compósito AuNP/STFO tenha o desempenho pretendido, considere estes objetivos distintos durante o tratamento térmico:

- Se seu foco principal for Pureza da Superfície: Garanta que a calcinação atinja temperaturas suficientes (por exemplo, 523,15 K) para degradar e remover completamente todos os agentes protetores e redutores orgânicos.

- Se seu foco principal for Eficiência Eletrônica: Priorize a etapa de calcinação para estabelecer uma junção Schottky robusta, que é o principal impulsionador para uma transferência de carga superior.

- Se seu foco principal for Integridade Estrutural: Não pule a fase de secagem, pois a remoção gradual da umidade protege a morfologia do material antes do tratamento de alta temperatura.

O forno de calcinação não é apenas uma ferramenta de secagem; é um instrumento de engenharia que constrói a ponte eletrônica entre seu metal e seu suporte.

Tabela Resumo:

| Fase do Processo | Equipamento Utilizado | Função Principal | Resultado Chave |

|---|---|---|---|

| Preparação Física | Forno de Secagem | Evaporação de umidade em baixa temperatura | Previne danos à morfologia por vapor rápido |

| Ativação Química | Forno de Calcinação | Remoção de resíduos orgânicos/estabilizadores | Desbloqueia sítios ativos na superfície do ouro |

| Engenharia de Interface | Forno de Calcinação | Fortalecimento da ligação Au-STFO | Formação de junção Schottky para transferência de carga |

Eleve o Desempenho do Seu Catalisador com a KINTEK

O controle térmico preciso é a diferença entre uma simples mistura e um catalisador funcional de alto desempenho. Na KINTEK, fornecemos as soluções de aquecimento especializadas necessárias para a ativação delicada de materiais.

Apoiados por P&D e fabricação especializados, oferecemos sistemas de alta precisão de Muffle, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender aos perfis de temperatura específicos de sua pesquisa em AuNP/STFO.

Pronto para alcançar pureza de superfície e eficiência eletrônica superiores? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Jesús Valdés‐Hernández, María de los Ángeles Cuán-Hernandez. Photocatalytic Enhancement for CO<sub>2</sub> Reduction Using Au Nanoparticles Supported on Fe‐Doped SrTiO<sub>3−<i>δ</i></sub> Perovskite. DOI: 10.1002/solr.202300968

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais indústrias usam comumente fornos mufla elétricos? Essenciais para processamento preciso de alta temperatura

- Quais são as vantagens de usar um forno de aquecimento infravermelho de laboratório para a conversão de resíduos de PET? Aumentar a Eficiência Energética

- Como um forno mufla de alta temperatura facilita a formação da estrutura semicondutora Sr2TiO4?

- Que treinamento é necessário para operadores de um forno mufla? Habilidades Essenciais para Operação Segura e Eficiente

- Quais são as aplicações do forno de batelada? Obtenha Processamento Térmico Preciso para Seus Materiais Exclusivos

- Quais são as limitações dos fornos de cadinho? Entenda as principais compensações para o seu laboratório

- Como um forno mufla é utilizado para a engenharia de defeitos em delta-MnO2? Tratamento Térmico de Precisão para Defeitos Ótimos

- Como os fornos de resistência tipo caixa são aplicados na fabricação de cerâmicas eletrônicas? Essenciais para Sinterização de Precisão e Polarização