Um forno mufla de caixa funciona como uma ferramenta crítica de processamento térmico usada para estabilizar ingredientes ativos de nanopartículas através de calcinação em alta temperatura. Ao submeter nanopartículas secas a calor controlado — especificamente em torno de 300°C para muitas aplicações antimicrobianas — o forno elimina impurezas voláteis e reorganiza fundamentalmente a estrutura atômica do material para garantir estabilidade e eficácia a longo prazo.

O forno mufla faz mais do que apenas secar materiais; ele projeta sua estrutura atômica. Através da calcinação, ele elimina resíduos orgânicos e repara defeitos de cristal, transformando precursores brutos em fases estáveis e altamente ativas, como a estrutura hexagonal de wurtzita necessária para o desempenho.

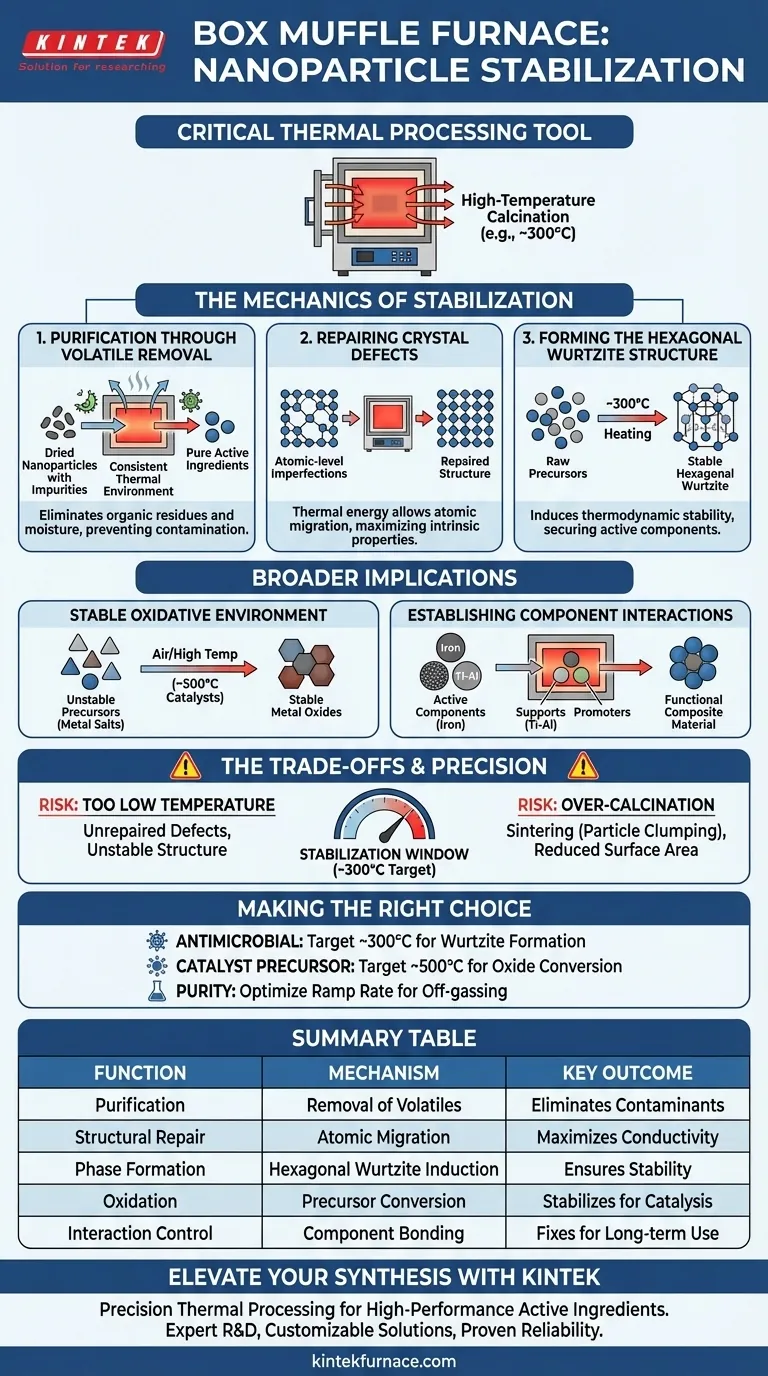

A Mecânica da Estabilização

Purificação Através da Remoção de Voláteis

A função inicial do forno mufla é a purificação da amostra de nanopartículas.

Durante a fase de secagem da síntese, as nanopartículas frequentemente retêm voláteis orgânicos e umidade. O forno fornece um ambiente térmico consistente que remove esses orgânicos residuais do material.

Ao remover essas impurezas, o forno garante que o produto final consista puramente nos ingredientes ativos, evitando que contaminantes interfiram no desempenho químico.

Reparo de Defeitos de Cristal

Além da purificação, o forno desempenha um papel vital na correção da estrutura interna das nanopartículas.

Nanopartículas brutas frequentemente contêm imperfeições em nível atômico ou "defeitos" em sua rede cristalina. A energia térmica fornecida pelo forno mufla permite que os átomos migrem e se acomodem em posições energeticamente mais favoráveis, reparando efetivamente esses defeitos.

Esse reparo estrutural é essencial para maximizar as propriedades intrínsecas do material, como condutividade ou reatividade.

Formação da Estrutura Hexagonal de Wurtzita

A função de estabilização mais crítica é a indução de uma transformação de fase específica.

Para certas nanopartículas antimicrobianas, o aquecimento a 300°C facilita a formação de uma estrutura hexagonal de wurtzita estável. Esse arranjo cristalino específico é termodinamicamente estável e é diretamente responsável por "fixar" os componentes ativos.

Sem essa transformação de fase, as nanopartículas careceriam da integridade estrutural necessária para manter suas propriedades ativas ao longo do tempo.

Implicações Mais Amplas para Ingredientes Ativos

Criação de um Ambiente Oxidativo Estável

Embora as temperaturas específicas variem por material, o forno mufla geralmente fornece um ambiente oxidativo estável e de alta temperatura (frequentemente em ar).

Esse ambiente é crucial para converter precursores instáveis, como sais metálicos, em fases de óxido metálico estáveis. Por exemplo, na preparação de catalisadores, temperaturas em torno de 500°C permitem a desidratação e decomposição completas dos precursores.

Estabelecimento de Interações entre Componentes

O forno garante o desenvolvimento de interações ideais entre vários elementos em um material composto.

O controle preciso da temperatura permite que os componentes ativos (como Ferro) se liguem efetivamente a suportes (como Titânio-Alumínio) e promotores. Esse tratamento térmico estabelece a base estrutural necessária, garantindo que os ingredientes ativos permaneçam fixos e funcionais durante o uso.

Compreendendo os Compromissos

A Necessidade de Precisão

O principal desafio no uso de um forno mufla é a exigência de controle de temperatura de alta precisão.

Se a temperatura for muito baixa, os defeitos de cristal não serão reparados e a estrutura hexagonal de wurtzita pode não se formar completamente. Isso resulta em um produto instável e ineficiente.

Riscos de Supercalcinação

Por outro lado, o calor excessivo pode levar à sinterização, onde as nanopartículas se fundem em aglomerados maiores.

Isso reduz a área de superfície e diminui a eficácia dos ingredientes ativos. A janela de "estabilização" é específica; para as partículas antimicrobianas mencionadas, 300°C é o alvo para equilibrar o reparo de defeitos com a integridade das partículas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua síntese de nanopartículas, alinhe seu tratamento térmico com os requisitos específicos do seu material:

- Se o seu foco principal é a Eficácia Antimicrobiana: Mire em uma temperatura de calcinação de 300°C para garantir a formação da estrutura hexagonal de wurtzita e o reparo de defeitos de cristal.

- Se o seu foco principal é a Conversão de Precursores de Catalisadores: Temperaturas mais altas (cerca de 500°C) podem ser necessárias para desidratar completamente os sais metálicos e convertê-los em óxidos metálicos estáveis.

- Se o seu foco principal é a Pureza: Certifique-se de que a taxa de aquecimento do forno permita tempo suficiente para que os voláteis orgânicos se dissipem completamente antes que a estrutura da rede se fixe.

O forno mufla não é meramente um aquecedor, mas um instrumento de precisão que dita a identidade estrutural final e o desempenho dos seus ingredientes ativos.

Tabela Resumo:

| Função | Mecanismo | Resultado Chave |

|---|---|---|

| Purificação | Remoção de voláteis orgânicos e umidade | Elimina contaminantes e interferências |

| Reparo Estrutural | Migração atômica para corrigir defeitos de rede | Maximiza condutividade e reatividade |

| Formação de Fase | Indução da estrutura hexagonal de wurtzita | Garante estabilidade termodinâmica e integridade |

| Oxidação | Conversão de sais metálicos em óxidos metálicos | Estabiliza precursores para uso catalítico |

| Controle de Interação | Ligação de componentes ativos com suportes | Fixa ingredientes para funcionalidade a longo prazo |

Eleve a Sua Síntese de Nanopartículas com a KINTEK

O processamento térmico de precisão é a diferença entre precursores instáveis e ingredientes ativos de alto desempenho. A KINTEK fornece sistemas de fornos mufla, de tubo e a vácuo líderes do setor, projetados para oferecer o controle de temperatura exato necessário para reparo de defeitos de cristal e transformação de fase.

Por que escolher a KINTEK?

- P&D e Fabricação Especializada: Nossos sistemas são projetados para aquecimento uniforme e estabilidade de alta precisão.

- Soluções Personalizáveis: Se você precisa de 300°C para estabilização antimicrobiana ou 500°C+ para conversão de catalisadores, adaptamos nossos fornos de alta temperatura às suas necessidades exclusivas de laboratório.

- Confiabilidade Comprovada: Confiável por pesquisadores em todo o mundo para engenharia de materiais sensíveis.

Não deixe que a supercalcinação ou defeitos estruturais comprometam sua pesquisa. Entre em contato com a KINTEK hoje mesmo para encontrar sua solução térmica perfeita!

Guia Visual

Referências

- Miss Mahjabina, Zainul Abideen. Production and characterization of chitosan nanoparticles extracted from Pinus roxburghii needles enhances disease protection against citrus canker. DOI: 10.21203/rs.3.rs-7226794/v1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que é um forno mufla e como funciona? Descubra Soluções de Aquecimento Limpas e Precisas

- Quais são os principais benefícios de usar um forno mufla? Obtenha Aquecimento Preciso e Livre de Contaminação para o Seu Laboratório

- Quais são os principais usos de um forno mufla? Desbloqueie o tratamento térmico preciso para seus materiais

- Qual é o papel de um forno mufla em caixas nas ciências da vida? Desvende a Análise Mineral Precisa em Pesquisas

- Por que o tamanho do forno mufla é importante ao selecionar um forno mufla? Garanta Aquecimento Preciso e Eficiência

- Por que o tratamento térmico em forno mufla é necessário para eletrodos de NiCo2O4/ZnO-CuO/NF? Desbloqueie atividade de alto desempenho

- Que tipos de fornos de alta temperatura de laboratório são necessários para a síntese de GdEuZrO? Soluções de Cerâmica de Alta Temperatura

- Quais são algumas aplicações dos Fornos Mufla? Desbloqueie Calor Limpo e Controlado para o Seu Laboratório