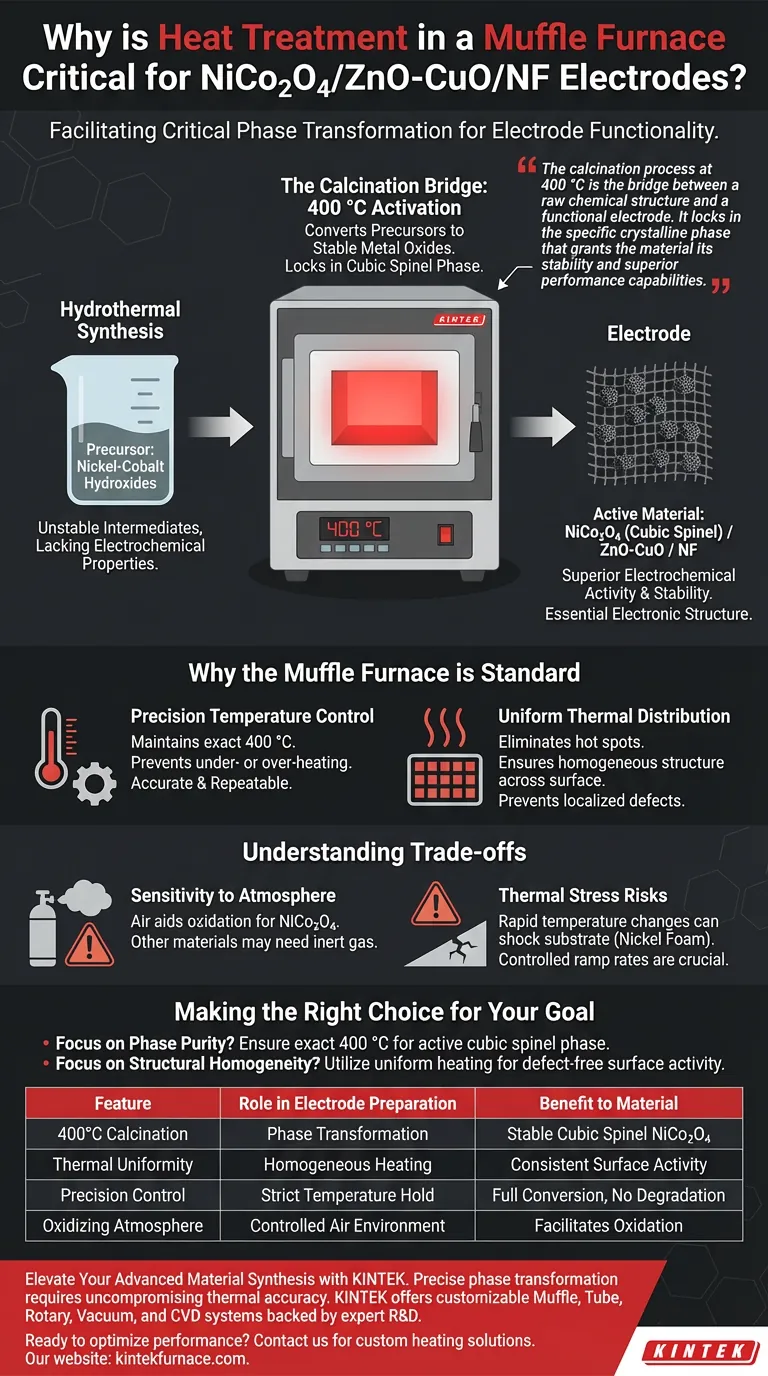

O processo de tratamento térmico facilita uma transformação de fase crítica necessária para a funcionalidade do eletrodo. Especificamente, esta etapa de calcinação converte os precursores de hidróxido intermediários formados durante o estágio hidrotérmico em óxidos metálicos estáveis, estabelecendo a fase de espinélio cúbico de NiCo2O4 necessária para alta atividade eletroquímica.

O processo de calcinação a 400 °C é a ponte entre uma estrutura química bruta e um eletrodo funcional. Ele fixa a fase cristalina específica que confere ao material sua estabilidade e capacidades de desempenho superiores.

A Mecânica da Transformação de Fase

De Precursor a Material Ativo

A síntese hidrotérmica inicial dos eletrodos de NiCo2O4/ZnO-CuO/NF produz compostos intermediários, principalmente hidróxidos de níquel-cobalto.

Esses intermediários são quimicamente instáveis e carecem das propriedades eletroquímicas necessárias para aplicações de alto desempenho.

O tratamento térmico atua como o gatilho de ativação, decompondo esses hidróxidos e convertendo-os em suas formas finais de óxido metálico.

Estabelecendo a Estrutura Cristalina

O objetivo principal da calcinação a 400 °C é alcançar uma fase de espinélio cúbico específica no componente NiCo2O4.

Este arranjo cristalino não é acidental; é estritamente necessário para garantir que o material possua a estrutura eletrônica correta.

Sem essa transformação de fase específica, o eletrodo falharia em exibir a atividade eletroquímica superior necessária para sua aplicação pretendida.

Por que o Forno Mufla é o Padrão

Controle Preciso de Temperatura

Atingir a fase de espinélio cúbico requer manter o material exatamente a 400 °C.

Fornos mufla fornecem sistemas avançados de controle de temperatura que permitem aquecimento preciso e repetível dentro dessa faixa estreita.

Essa precisão evita conversão parcial (subaquecimento) ou degradação estrutural (superaquecimento).

Distribuição Térmica Uniforme

Uma vantagem crítica do forno mufla é sua capacidade de garantir aquecimento uniforme em toda a câmara.

Este design elimina "pontos quentes" que poderiam causar mudanças de fase irregulares na superfície do eletrodo.

Ao prevenir gradientes térmicos, o forno garante que todo o eletrodo possua uma estrutura homogênea livre de defeitos localizados.

Compreendendo os Compromissos

Sensibilidade à Atmosfera

Embora os fornos mufla sejam excelentes para calcinação (aquecimento ao ar), a atmosfera deve ser cuidadosamente gerenciada com base nos objetivos do material.

Para óxidos metálicos como NiCo2O4, um ambiente de ar auxilia a oxidação, mas outros materiais podem exigir gás inerte para evitar reações indesejadas.

Riscos de Estresse Térmico

O aquecimento ou resfriamento rápido dentro do forno pode introduzir choque térmico no substrato do eletrodo (Espuma de Níquel).

Embora o forno permita altas temperaturas, as taxas de aquecimento devem ser controladas para evitar que o material ativo se delamine do suporte condutor.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus eletrodos NiCo2O4/ZnO-CuO/NF, considere os seguintes parâmetros durante o tratamento térmico:

- Se seu foco principal é Pureza de Fase: Certifique-se de que o forno esteja calibrado para manter exatamente 400 °C, pois essa temperatura específica impulsiona a conversão para a fase de espinélio cúbico ativa.

- Se seu foco principal é Homogeneidade Estrutural: Utilize as capacidades de aquecimento uniforme do forno mufla para eliminar defeitos e garantir que toda a superfície do eletrodo contribua para a atividade eletroquímica.

Ao controlar precisamente o ambiente térmico, você transforma precursores instáveis em uma ferramenta eletroquímica robusta e de alto desempenho.

Tabela Resumo:

| Recurso | Papel na Preparação do Eletrodo | Benefício para o Material |

|---|---|---|

| Calcinação a 400°C | Transformação de Fase | Converte hidróxidos em NiCo2O4 de espinélio cúbico estável |

| Uniformidade Térmica | Aquecimento Homogêneo | Previne defeitos localizados e garante atividade superficial consistente |

| Controle de Precisão | Manutenção Estrita da Temperatura | Garante a conversão completa do precursor sem degradação estrutural |

| Atmosfera Oxidante | Ambiente de Ar Controlado | Facilita a oxidação necessária para a formação de óxido metálico |

Eleve sua Síntese de Materiais Avançados com a KINTEK

A transformação de fase precisa é a diferença entre um produto químico bruto e um eletrodo de alto desempenho. Na KINTEK, entendemos que alcançar a fase de espinélio cúbico perfeita requer precisão térmica intransigente. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos uma gama abrangente de sistemas de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção.

Pronto para otimizar o desempenho do seu eletrodo NiCo2O4/ZnO-CuO/NF? Entre em contato conosco hoje para encontrar sua solução de aquecimento personalizada e garantir que cada etapa de calcinação entregue estabilidade superior e atividade eletroquímica.

Guia Visual

Referências

- Muhammad Ali Bhatti, Zafar Hussain Ibupoto. Advanced NiCo2O4 /ZnO-CuO/NF composite for high-performance asymmetric supercapacitor and efficient oxygen evolution reaction applications. DOI: 10.1007/s42114-025-01238-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de um forno mufla no pré-tratamento de cascas de ovos? Otimize a Produção de CaO com Calcinação Precisa

- Como funciona um forno elétrico tipo mufla? Domine o Aquecimento de Precisão para o Seu Laboratório

- Como os fornos de alta temperatura facilitam os catalisadores ZnZrOx e InZrOx? Otimize a sua síntese de solução sólida

- Qual é o propósito da calcinação de longa duração em um forno de resistência de caixa de alta temperatura para precursores de catalisadores? Explicado

- Qual é a função principal de um forno de explosão de laboratório durante a desvolatilização de pó de argila? Proteger o seu material.

- Qual é a necessidade técnica de usar fornos de alta temperatura para espalhamento de nêutrons? Garanta a Integridade da Amostra.

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- O que deve ser evitado durante o funcionamento de um forno de mufla?Principais problemas de segurança e desempenho