A necessidade técnica de fornos de alta temperatura em espalhamento de nêutrons reside em sua capacidade de fornecer um ambiente térmico estritamente controlado, capaz de aquecer amostras de metal aproximadamente 200 K acima de seus pontos de fusão. Essa capacidade é crucial para coletar dados estáveis em pontos de temperatura específicos, tanto em fases sólidas quanto líquidas, permitindo a comparação precisa da dinâmica atômica através da transição de fusão.

Fornos de alta temperatura não são meros elementos de aquecimento; são instrumentos de precisão que isolam a amostra de variáveis ambientais. Ao combinar calor extremo com condições de alto vácuo, eles garantem que os movimentos atômicos observados sejam intrínsecos à mudança de fase do material, em vez de artefatos de oxidação ou instabilidade térmica.

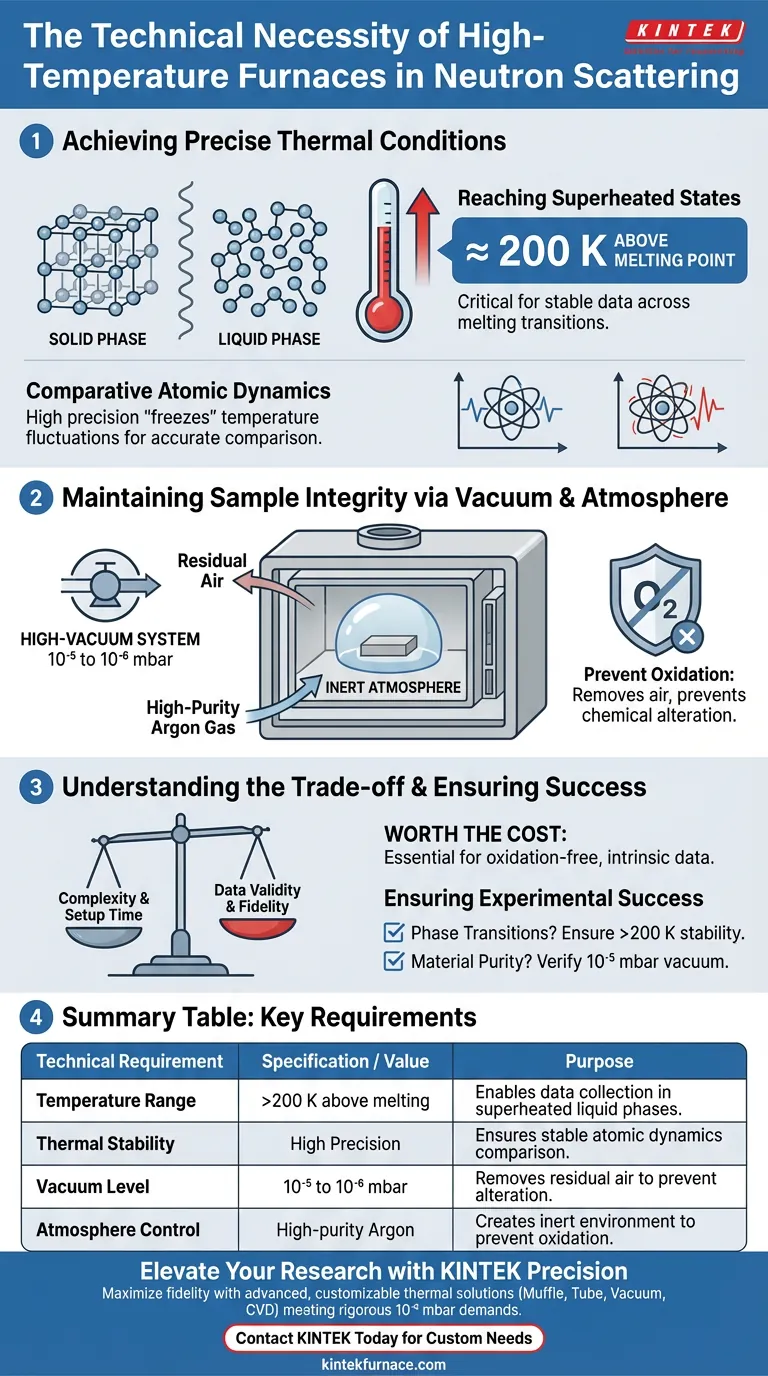

Alcançando Condições Térmicas Precisas

Atingindo Estados Superaquecidos

Para entender completamente o comportamento dos metais, os pesquisadores devem observá-los bem além do ponto de liquefação.

Um forno padrão não pode simplesmente atingir o ponto de fusão; ele deve ser capaz de manter a amostra de forma estável em temperaturas aproximadamente 200 K acima do ponto de fusão.

Dinâmica Atômica Comparativa

O objetivo científico principal é frequentemente comparar como os átomos se movem em uma rede sólida rígida versus um estado líquido fluido.

Para fazer isso com precisão, os dados devem ser coletados em platôs de temperatura específicos e estáveis. Fornos de alta temperatura fornecem a estabilidade térmica necessária para "congelar" a variável de temperatura, garantindo que os dados de espalhamento de nêutrons coletados reflitam a verdadeira dinâmica atômica, em vez de flutuações de temperatura.

Mantendo a Integridade da Amostra via Vácuo

O Papel dos Sistemas de Alto Vácuo

Calor sozinho é insuficiente; o ambiente deve ser imaculado para prevenir a alteração química da amostra.

Fornos avançados são equipados com sistemas de alto vácuo capazes de atingir pressões entre 10⁻⁵ e 10⁻⁶ mbar. Isso remove o ar residual da câmara antes da fase de aquecimento.

Prevenindo a Oxidação

Em altas temperaturas, os metais são altamente reativos e propensos à oxidação, o que destrói a amostra e invalida os dados de espalhamento.

Ao evacuar o ar e introduzir gás argônio de alta pureza, o sistema cria uma atmosfera inerte. Isso impede que o oxigênio atmosférico interfira com o metal, garantindo que a composição química permaneça pura durante todo o experimento.

Entendendo os Compromissos

Complexidade vs. Fidelidade dos Dados

O uso de equipamentos tão sofisticados aumenta significativamente a complexidade da configuração experimental.

Alcançar condições de alto vácuo requer preparação rigorosa e cria um tempo de configuração mais longo em comparação com o aquecimento ambiente. No entanto, esse "custo" em tempo e complexidade é o compromisso necessário para a validade dos dados; sem ele, a oxidação superficial dominaria o sinal, obscurecendo a dinâmica atômica que você pretende medir.

Garantindo o Sucesso Experimental

Para garantir que seu experimento de espalhamento de nêutrons produza resultados válidos, priorize as capacidades de seu equipamento com base em seus objetivos científicos específicos:

- Se seu foco principal é o estudo de transições de fase: Garanta que as especificações do seu forno permitam controle térmico estável a pelo menos 200 K acima do ponto de fusão teórico de sua amostra.

- Se seu foco principal é a pureza do material e a química de superfície: Verifique se o forno integra um sistema de alto vácuo capaz de 10⁻⁵ mbar ou melhor para eliminar a contaminação atmosférica.

Ao controlar tanto a temperatura quanto a atmosfera, você transforma um processo de aquecimento caótico em uma medição científica precisa e quantificável.

Tabela Resumo:

| Requisito Técnico | Especificação / Valor | Propósito no Espalhamento de Nêutrons |

|---|---|---|

| Faixa de Temperatura | >200 K acima do ponto de fusão | Permite a coleta de dados em fases líquidas superaquecidas. |

| Estabilidade Térmica | Alta Precisão | Garante a comparação estável da dinâmica atômica através das transições. |

| Nível de Vácuo | $10^{-5}$ a $10^{-6}$ mbar | Remove o ar residual para prevenir alteração química. |

| Controle de Atmosfera | Gás Argônio de alta pureza | Cria um ambiente inerte para prevenir a oxidação da amostra. |

Eleve Sua Pesquisa com a Precisão KINTEK

Maximize a fidelidade de seus dados de espalhamento de nêutrons com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para atender às rigorosas demandas de pesquisa de alta temperatura. Nossos fornos fornecem os níveis de vácuo de $10^{-6}$ mbar e a estabilidade térmica extrema necessários para prevenir a oxidação e garantir medições precisas da dinâmica atômica.

Pronto para otimizar as capacidades de alta temperatura do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado

Guia Visual

Referências

- C. M. Bernal-Choban, Brent Fultz. Atomistic origin of the entropy of melting from inelastic neutron scattering and machine learned molecular dynamics. DOI: 10.1038/s43246-024-00695-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais vantagens os recursos de aquecimento e resfriamento rápidos oferecem em alguns modelos de fornos mufla? Aumente a Eficiência e o Controle em Seu Laboratório

- Quais são os benefícios do design compacto dos fornos mufla? Aumente a Eficiência e Economize Espaço

- Qual é o propósito de usar um forno de resistência de caixa de alta temperatura para Fe-g-C3N4? Polimerização Térmica Mestra

- Quando um forno mufla é tipicamente usado? Essencial para Processos Limpos e de Alta Temperatura

- Como a porta do forno e as amostras devem ser manuseadas durante o uso? Dicas Essenciais de Segurança e Manutenção

- Qual o papel de um forno mufla na testagem e análise de materiais? Desbloqueie Tratamento Térmico Preciso para Resultados Exatos

- Qual é a diferença entre um forno mufla e um forno normal? Escolha a Ferramenta Certa para Pureza vs. Velocidade

- Qual é o princípio de funcionamento do mecanismo da porta de um forno tipo caixa? Garanta Segurança e Eficiência em Seu Laboratório