Um forno mufla é usado para qualquer processo de alta temperatura que exija um ambiente de aquecimento altamente controlado, uniforme e isolado. É a ferramenta padrão para aplicações como incineração de materiais para determinar seu teor inorgânico, tratamento térmico de metais sem contaminação e teste de durabilidade de materiais sob temperaturas extremas.

O propósito central de um forno mufla não é apenas gerar calor intenso, mas fornecer calor intenso limpo. Sua característica definidora — a "mufla" — é uma câmara interna isolada que separa o material aquecido dos elementos de aquecimento brutos, prevenindo a contaminação e garantindo uma temperatura precisa e uniforme.

O Que Define um Forno Mufla?

Um forno mufla é essencialmente um forno de alta temperatura com uma característica de design crítica que o distingue de um simples forno cerâmico ou forja. Compreender sua construção esclarece seu propósito.

O Princípio Central: A "Mufla"

O termo mufla refere-se à câmara interna que envolve a amostra. Esta câmara atua como uma barreira, isolando a carga de trabalho da radiação direta e dos potenciais subprodutos dos elementos de aquecimento.

Esta separação é a chave para prevenir a contaminação por gases de combustão ou lascamento dos próprios elementos.

Componentes Chave e Construção

Um forno de escala laboratorial típico consiste em algumas partes principais. A câmara interna (a mufla) é feita de cerâmica de alta pureza ou fibra de alumina para suportar temperaturas extremas.

Esta câmara é cercada por isolamento de alta qualidade, como tijolos refratários, que por sua vez é envolvido por um corpo externo de aço. Elementos de aquecimento de fio Kanthal ou níquel-cromo são posicionados ao redor da mufla para fornecer calor radiante uniforme.

Controle de Temperatura e Faixa

Fornos mufla oferecem controle digital preciso de temperatura, muitas vezes com uma precisão de ±5°C. Eles podem operar em um amplo espectro, com modelos laboratoriais padrão atingindo 900°C a 1400°C e unidades especializadas excedendo 1800°C.

Sensores, tipicamente termopares tipo J ou tipo K, fornecem feedback em tempo real ao controlador para manter uma temperatura interna estável e precisa.

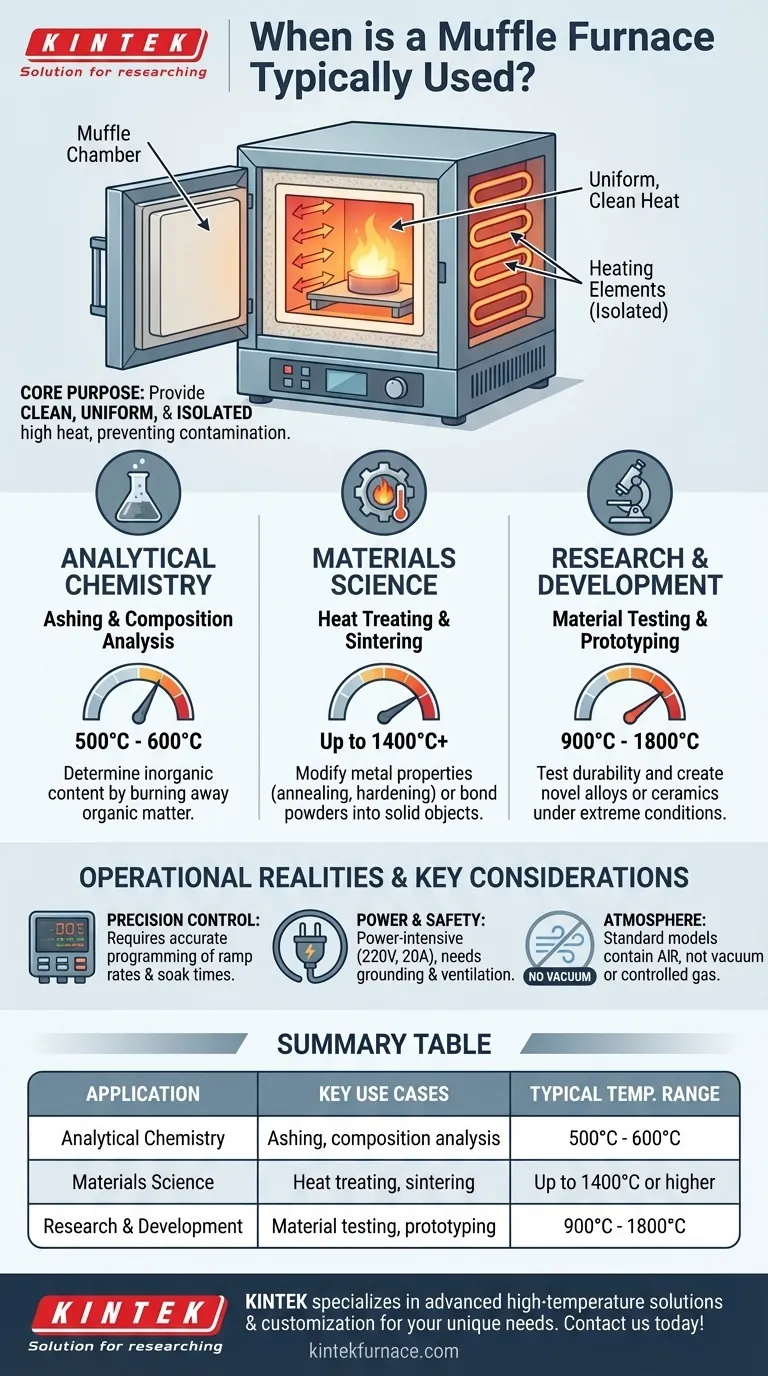

Aplicações Principais em Ciência e Indústria

A capacidade do forno de fornecer calor limpo e uniforme o torna indispensável em vários campos. As aplicações podem ser agrupadas em três categorias principais.

Para Química Analítica: Análise de Cinzas e Composição

Incineração (Ashing) é o uso laboratorial mais comum para um forno mufla. Este processo envolve aquecer uma amostra em altas temperaturas (tipicamente 500-600°C) para queimar completamente toda a matéria orgânica.

O material não combustível restante, ou cinza, pode então ser pesado ou analisado para determinar o teor inorgânico da amostra original. Isso é fundamental para o controle de qualidade em testes de alimentos, farmacêuticos e ambientais.

Outros usos analíticos incluem a determinação de matéria volátil, análise do teor de umidade e preparação de amostras para análise elementar.

Para Ciência dos Materiais: Tratamento Térmico e Sinterização

Em metalurgia e ciência dos materiais, fornos mufla são usados para vários tratamentos térmicos. Processos como recozimento, têmpera e revenimento modificam a microestrutura e as propriedades físicas dos metais. O ambiente controlado previne a oxidação e a contaminação da superfície.

Sinterização é outra aplicação chave. Envolve aquecer pós compactados (cerâmicos ou metálicos) a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas se liguem e formem um objeto sólido e denso.

Para Pesquisa e Desenvolvimento: Teste de Materiais

Engenheiros e cientistas usam fornos mufla para testar a durabilidade térmica de componentes, criar novas ligas, desenvolver novos tipos de vidro e prototipar peças cerâmicas.

O forno fornece o ambiente de alta temperatura repetível necessário para pesquisar o comportamento do material sob condições extremas.

Compreendendo as Realidades Operacionais

Embora potente, um forno mufla é um equipamento especializado que requer operação cuidadosa e compreensão de suas limitações.

A Necessidade de Controle Preciso

O benefício de um forno mufla é sua precisão, mas isso exige uma programação correta. Os usuários devem entender as taxas de rampa de temperatura necessárias, os tempos de permanência e os perfis de resfriamento para seu material específico a fim de evitar choque térmico ou processamento incompleto.

Requisitos de Energia e Segurança

Estes são dispositivos com alto consumo de energia. Um modelo de bancada típico requer um circuito dedicado de 220V, 20A para operar com segurança sem sobrecarregar o sistema.

O aterramento adequado é inegociável para prevenir choque elétrico, e a área deve ser bem ventilada, pois alguns processos podem liberar vapores perigosos.

Limitações de Atmosfera

Embora um forno mufla padrão proteja contra a contaminação dos elementos de aquecimento, ele não cria vácuo nem controla ativamente o gás interno. A atmosfera é simplesmente ar.

Para processos que exigem um gás inerte específico (como argônio) ou uma atmosfera reativa, é necessário um forno especializado com capacidade de purga de gás.

Fazendo a Escolha Certa para o Seu Processo

Use este guia para determinar se um forno mufla atende ao seu objetivo.

- Se o seu foco principal é determinar o teor inorgânico de uma amostra: Um forno mufla é a ferramenta padrão e necessária para procedimentos de incineração.

- Se o seu foco principal é alterar as propriedades de um metal sem oxidação da superfície: Use um forno mufla para tratamentos térmicos limpos, como recozimento ou têmpera em atmosfera de ar.

- Se o seu foco principal é criar novas peças de cerâmica ou metal em pó: Um forno mufla fornece o calor uniforme e intenso essencial para uma sinterização bem-sucedida.

- Se o seu foco principal exige um ambiente de gás específico (por exemplo, nitrogênio ou argônio): Você precisa de um forno tubular especializado ou forno a vácuo, não de um forno mufla padrão.

Em última análise, um forno mufla é a ferramenta definitiva quando seu objetivo é aplicar calor preciso, uniforme e não contaminado a um material.

Tabela de Resumo:

| Aplicação | Casos de Uso Principais | Faixa de Temperatura Típica |

|---|---|---|

| Química Analítica | Incineração, análise de composição | 500°C - 600°C |

| Ciência dos Materiais | Tratamento térmico, sinterização | Até 1400°C ou superior |

| Pesquisa e Desenvolvimento | Teste de material, prototipagem | 900°C - 1800°C |

Pronto para aprimorar as capacidades do seu laboratório com soluções confiáveis de alta temperatura? A KINTEK é especializada em fornos mufla avançados e outros sistemas de alta temperatura, como Fornos Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem fornecer aquecimento preciso e livre de contaminação para suas aplicações!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente