Em sua essência, um forno mufla é um forno de alta temperatura que aquece materiais dentro de uma câmara especializada e isolada. Sua característica definidora é a "mufla"—um invólucro que separa a amostra dos elementos de aquecimento e de quaisquer contaminantes potenciais, como subprodutos da combustão. Este design garante um ambiente térmico puro e precisamente controlado, o que é fundamental para aplicações onde a integridade da amostra é primordial.

Um forno mufla opera com o princípio de aquecimento indireto. Ao posicionar a fonte de calor fora da câmara da amostra, ele garante que o material seja aquecido uniformemente, sem ser contaminado por subprodutos do combustível ou contato direto com os elementos, tornando-o essencial para processos científicos e industriais sensíveis.

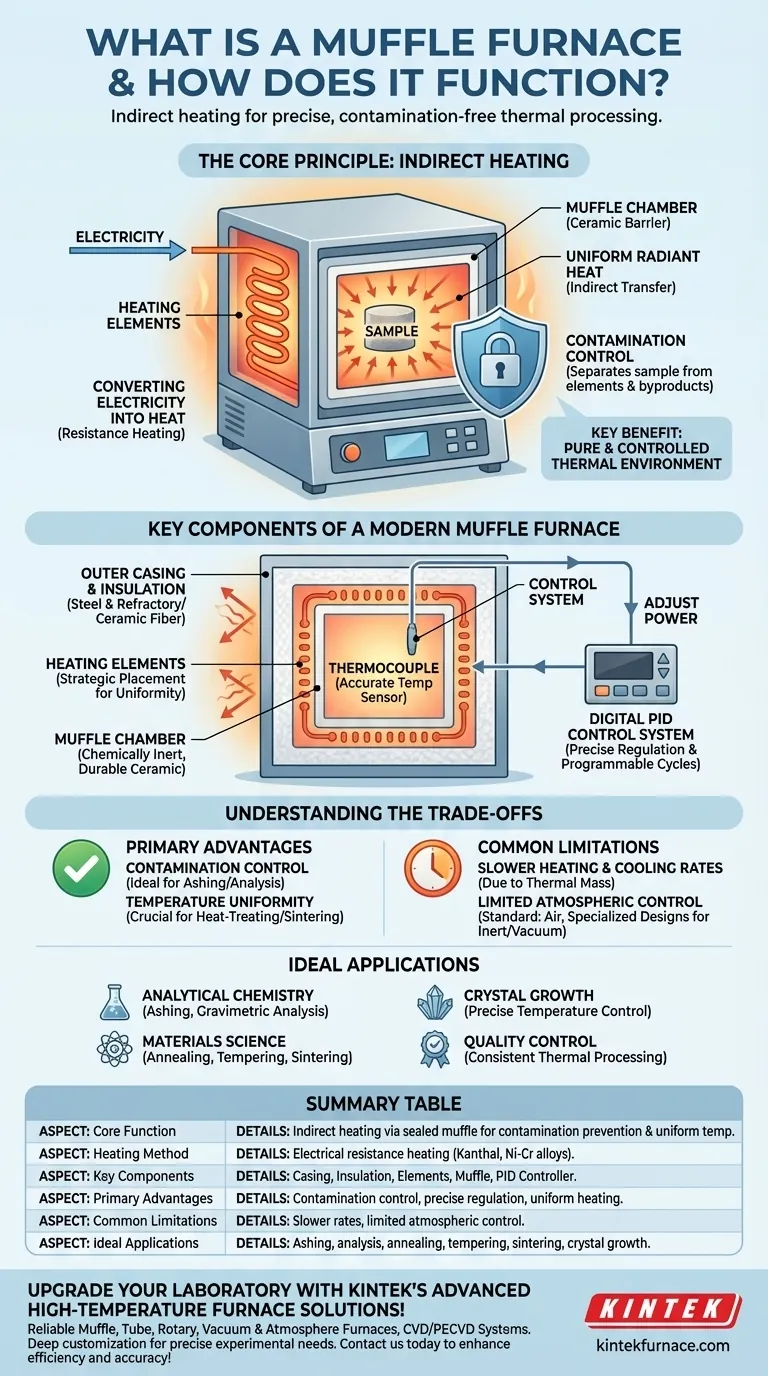

O Princípio Central: Como Funciona o Aquecimento Indireto

A função de um forno mufla é definida pela sua capacidade de aquecer uma amostra de forma limpa e uniforme. Isso é alcançado através de um processo de várias etapas baseado na resistência elétrica e na radiação térmica.

Convertendo Eletricidade em Calor

Os fornos mufla modernos usam quase exclusivamente aquecimento por resistência elétrica. Uma corrente elétrica é passada através de elementos de aquecimento especializados feitos de materiais de alta resistência, como Kanthal (uma liga de ferro-cromo-alumínio) ou níquel-cromo.

À medida que a corrente encontra resistência, a energia elétrica é convertida diretamente em calor. Este é o mesmo princípio que faz um fogão elétrico ou uma torradeira funcionar.

O Papel da "Mufla"

Os elementos de aquecimento são posicionados ao redor do exterior de uma câmara separada e selada—a mufla. Esta câmara, geralmente feita de uma cerâmica de alta temperatura, é o coração do forno.

O único propósito da mufla é atuar como uma barreira. Ela protege a amostra interna do contato direto com os elementos intensamente quentes e protege os elementos contra quaisquer fumos ou gases liberados que a amostra possa produzir.

Garantindo Temperatura Uniforme

O calor gerado pelos elementos irradia para dentro, aquecendo o exterior da câmara da mufla. O material da câmara absorve essa energia e depois a irradia uniformemente por todo o seu interior.

Esta transferência de calor indireta garante que a amostra seja aquecida uniformemente por todos os lados, eliminando pontos quentes que poderiam ocorrer com aquecimento direto. O isolamento pesado ao redor de todo o conjunto minimiza a perda de calor e contribui ainda mais para a estabilidade térmica.

Regulação Precisa da Temperatura

Um sensor, tipicamente um termopar, é colocado dentro ou perto da câmara de aquecimento para medir a temperatura com precisão. Este sensor alimenta dados em tempo real para um sistema de controle digital.

O controlador compara a temperatura real com o ponto de ajuste desejado e ajusta precisamente a potência fornecida aos elementos de aquecimento, mantendo a temperatura alvo com notável precisão.

Componentes Principais de um Forno Mufla Moderno

Embora os designs variem, quase todos os fornos mufla elétricos compartilham um conjunto comum de componentes que trabalham em uníssono.

A Carcaça Externa e o Isolamento

O corpo exterior é tipicamente feito de aço. Dentro desta carcaça, há camadas de isolamento de alto desempenho, como tijolos refratários ou fibra cerâmica, projetadas para suportar temperaturas extremas e impedir a fuga de calor.

Os Elementos de Aquecimento

Estes são os "cavalos de batalha" do forno. Eles são posicionados estrategicamente ao redor da mufla para fornecer a cobertura de calor mais uniforme possível. Sua composição material é escolhida pela longevidade e estabilidade em temperaturas muito altas.

A Câmara da Mufla

Conforme descrito anteriormente, esta é a caixa cerâmica isolada onde a amostra é colocada. Ela é projetada para ser quimicamente inerte e durável o suficiente para lidar com mudanças rápidas de temperatura.

O Sistema de Controle

Este é o cérebro do forno. Os controladores modernos são tipicamente unidades digitais PID (Proporcional-Integral-Derivativa) que permitem aos usuários programar ciclos de aquecimento complexos, incluindo taxas de rampa e tempos de permanência, para resultados altamente repetíveis.

Compreendendo as Compensações

Nenhum equipamento é perfeito para todas as tarefas. Escolher um forno mufla envolve reconhecer suas vantagens e limitações distintas.

Vantagem Principal: Controle de Contaminação

A separação entre a fonte de calor e a amostra é o benefício mais importante. Isso torna os fornos mufla indispensáveis para processos como calcinação (ashing) de materiais para análise química, onde até mesmo contaminação vestigial invalidaria os resultados.

Vantagem: Uniformidade de Temperatura

O método de aquecimento indireto produz um ambiente térmico excepcionalmente estável e uniforme. Isso é crucial para o tratamento térmico de metais, sinterização de cerâmicas ou crescimento de cristais, onde o controle preciso da temperatura dita as propriedades finais do material.

Limitação: Taxas de Aquecimento e Resfriamento

A massa térmica da mufla cerâmica e o isolamento pesado significam que esses fornos geralmente aquecem e resfriam mais lentamente do que alternativas de aquecimento direto, como fornos de indução. Para aplicações que exigem ciclos térmicos rápidos, isso pode ser uma desvantagem.

Limitação: Controle de Atmosfera

Um forno mufla padrão opera em uma atmosfera de ar. Embora alguns modelos possam ser modificados para uso com gases inertes, a criação de um vácuo verdadeiro ou uma atmosfera reativa altamente controlada geralmente requer projetos de fornos mais especializados e caros.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se um forno mufla é a ferramenta correta, considere seu objetivo principal.

- Se seu foco principal for química analítica (por exemplo, calcinação ou análise gravimétrica): Um forno mufla é essencial para evitar a contaminação da amostra e garantir resultados precisos e repetíveis.

- Se seu foco principal for ciência dos materiais (por exemplo, recozimento, têmpera ou sinterização): Seu ambiente de aquecimento uniforme e precisamente controlado é ideal para alcançar propriedades específicas do material de forma consistente.

- Se seu foco principal for aquecimento extremamente rápido ou produção industrial de alto volume: Você pode precisar avaliar alternativas como fornos de indução ou de chama direta que priorizam a velocidade em relação à pureza absoluta.

Em última análise, compreender o princípio do aquecimento indireto é a chave para alavancar um forno mufla para um processamento térmico preciso, limpo e confiável.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Aquecimento indireto através de uma câmara de mufla selada para evitar contaminação e garantir temperatura uniforme. |

| Método de Aquecimento | Aquecimento por resistência elétrica usando elementos como Kanthal ou ligas de níquel-cromo. |

| Componentes Principais | Carcaça externa, isolamento, elementos de aquecimento, câmara de mufla e sistema de controle PID digital. |

| Vantagens Principais | Controle de contaminação, regulação precisa da temperatura e aquecimento uniforme para processos sensíveis. |

| Limitações Comuns | Taxas mais lentas de aquecimento/resfriamento e controle limitado da atmosfera em comparação com alternativas de aquecimento direto. |

| Aplicações Ideais | Calcinação, análise gravimétrica, recozimento, têmpera, sinterização e crescimento de cristais em laboratórios e ciência dos materiais. |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, fornecendo aquecimento uniforme e livre de contaminação para resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e precisão no processamento térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica