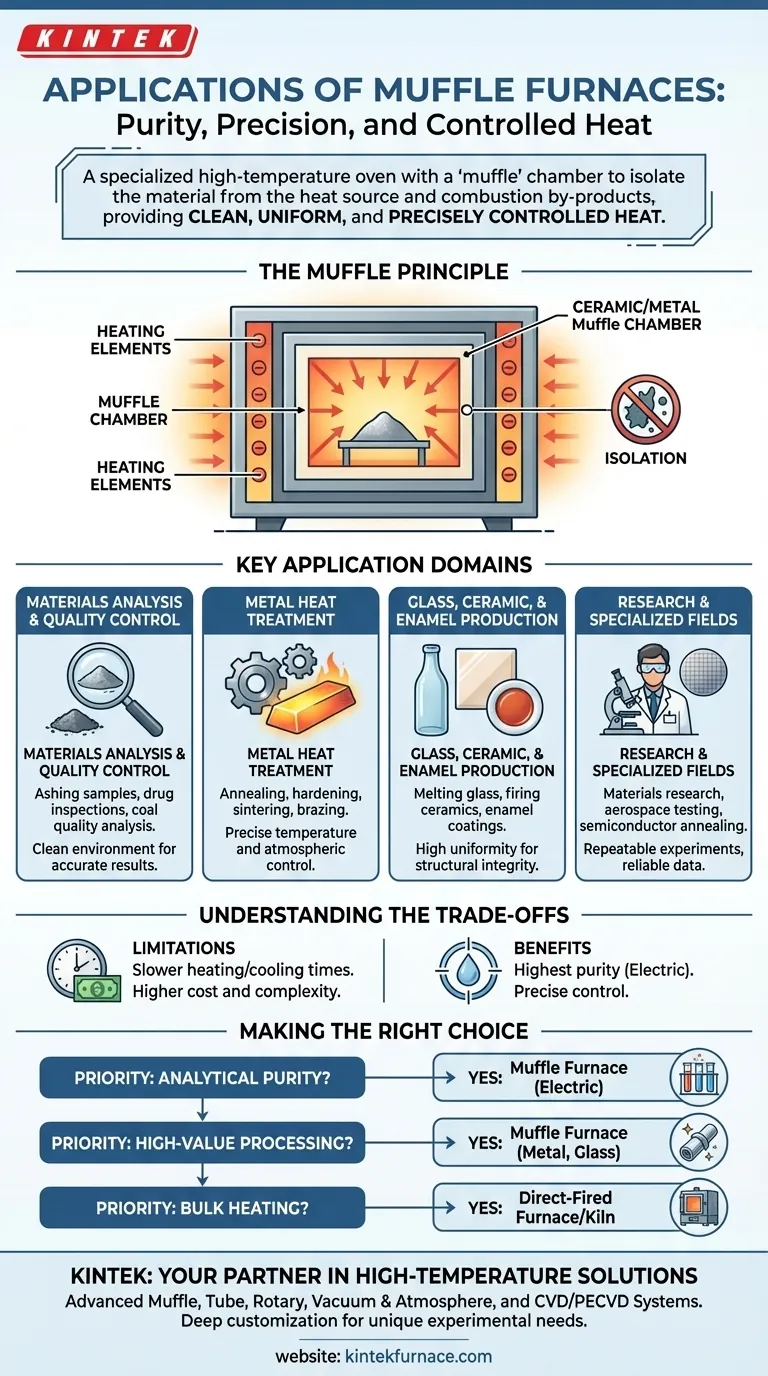

Em sua essência, um forno mufla é um forno especializado de alta temperatura, mas suas aplicações vão muito além do simples aquecimento. Esses fornos são ferramentas essenciais em campos que vão desde a ciência dos materiais e metalurgia até a química analítica, sendo usados para processos como calcinar (ashing) amostras, recozer (annealing) metais e criar cerâmicas avançadas. Sua característica definidora é uma câmara interna, ou "mufla", que isola o material sendo aquecido da fonte de combustível e dos subprodutos da combustão.

O verdadeiro valor de um forno mufla não é apenas a sua capacidade de atingir altas temperaturas. Sua principal vantagem é fornecer calor limpo, uniforme e precisamente controlado ao separar a peça de trabalho dos contaminantes do aquecimento, o que é crucial para processos analíticos, industriais e de pesquisa sensíveis.

O Princípio: Por Que a "Mufla" é Crítica

O nome "forno mufla" descreve diretamente seu componente funcional chave. Entender este princípio é essencial para compreender suas aplicações.

O Que é uma Mufla?

Uma mufla é uma câmara interna selada, geralmente feita de cerâmica de alta temperatura ou uma liga metálica. Ela atua como uma caixa de calor radiante.

Os elementos de aquecimento (bobinas elétricas) ou chamas (em um modelo a gás) aquecem o exterior desta câmara. O calor é então irradiado uniformemente para o interior, aquecendo a amostra sem qualquer contato direto.

O Poder do Isolamento

Esta separação é a característica mais importante do forno. Ao isolar a amostra da fonte de aquecimento bruta, ele evita a contaminação por fuligem, combustível não queimado ou outros subprodutos gasosos da combustão.

Isso é indispensável para processos onde a pureza química e o acabamento da superfície são primordiais.

Possibilitando Atmosferas Controladas

Como a mufla é uma câmara selada, a atmosfera interna pode ser cuidadosamente controlada. O ar pode ser removido e substituído por gases inertes ou reativos.

Por exemplo, a introdução de nitrogênio ou argônio pode prevenir a oxidação durante o tratamento térmico de metais, um processo conhecido como recozimento brilhante.

Domínios de Aplicação Chave

As capacidades únicas de um forno mufla o tornam a ferramenta ideal para tarefas específicas e de alto risco em várias indústrias.

Análise de Materiais e Controle de Qualidade

Esta é uma aplicação primária em laboratórios analíticos. O forno fornece o calor extremo necessário para queimar toda a matéria orgânica e a água de uma amostra, deixando apenas a cinza inorgânica.

Os usos comuns incluem calcinar amostras para determinar o teor de enchimento, realizar inspeções de medicamentos, analisar a qualidade do carvão e testar as propriedades de plásticos, tintas e têxteis. O ambiente limpo garante que o material restante não seja contaminado pelo próprio processo de aquecimento.

Tratamento Térmico de Metais

Na metalurgia, controlar as propriedades de um metal através do aquecimento e resfriamento é fundamental. Os fornos mufla oferecem o controle preciso de temperatura e a pureza atmosférica exigida para esses processos.

As aplicações incluem recozimento (amolecimento do metal), endurecimento, sinterização (fusão de metal em pó), brasagem e soldagem. O calor uniforme previne o estresse térmico e a trinca.

Produção de Vidro, Cerâmica e Esmalte

Esses processos exigem altas temperaturas e uniformidade excepcional para evitar defeitos. Um forno mufla fornece o ambiente perfeito.

É usado para fundir e recozer vidro, criar revestimentos de esmalte duráveis em metal e queimar cerâmicas técnicas usadas em aeroespacial e eletrônica. A ausência de contaminantes garante a clareza óptica do vidro e a integridade estrutural das cerâmicas.

Pesquisa e Campos Especializados

Para cientistas e engenheiros que desenvolvem novos materiais, o forno mufla é uma ferramenta de pesquisa essencial.

É usado em pesquisa de materiais, testes de componentes para a indústria aeroespacial, recozimento de wafers semicondutores e preparação de amostras biomédicas sensíveis. Sua precisão permite experimentos repetíveis e dados confiáveis.

Compreendendo as Desvantagens

Embora poderosos, um forno mufla nem sempre é a escolha certa. A objetividade exige o reconhecimento de suas limitações.

Taxa de Aquecimento e Eficiência

Como o calor deve primeiro atravessar a parede da mufla, esses fornos podem ter tempos de aquecimento e resfriamento mais lentos em comparação com fornos de fogo direto. Isso pode afetar o rendimento em ambientes industriais de alto volume.

Custo e Complexidade

A câmara selada, os sistemas de controle e os materiais de alta qualidade necessários para a mufla tornam esses fornos mais complexos e caros do que um simples forno ou estufa de alta temperatura.

Modelos Elétricos vs. a Gás

Fornos elétricos oferecem o mais alto nível de pureza e o controle de temperatura mais preciso, tornando-os padrão para trabalho de laboratório e analítico. Fornos a gás podem ser mais econômicos em escala industrial, mas carregam um pequeno risco de contaminação se a mufla desenvolver uma rachadura.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno mufla depende inteiramente da sua necessidade de pureza do processo e uniformidade térmica.

- Se o seu foco principal for pureza analítica: Um forno mufla, particularmente um modelo elétrico, é inegociável para tarefas como calcinação, análise de minerais vestigiais ou preparação de amostras sensíveis.

- Se o seu foco principal for processamento de materiais de alto valor: Este forno é essencial para tratamentos de metais como recozimento brilhante ou criação de cerâmicas e vidros impecáveis onde o acabamento da superfície e a integridade são críticos.

- Se o seu foco principal for simplesmente aquecimento em massa: Se a contaminação não for uma preocupação, um forno de fogo direto ou estufa menos caro é provavelmente uma solução mais prática e econômica.

Compreender este princípio central de calor controlado e isolado é a chave para aproveitar o poder de um forno mufla em seu trabalho.

Tabela Resumo:

| Domínio de Aplicação | Processos Chave | Benefícios |

|---|---|---|

| Análise de Materiais | Calcinação, inspeções de medicamentos, teste de qualidade de carvão | Ambiente limpo previne contaminação, garante resultados precisos |

| Tratamento Térmico de Metais | Recozimento, endurecimento, sinterização, brasagem | Controle de temperatura preciso, aquecimento uniforme, previne oxidação |

| Produção de Vidro, Cerâmica e Esmalte | Fusão de vidro, queima de cerâmicas, revestimentos de esmalte | Alta uniformidade, sem contaminantes para integridade estrutural |

| Pesquisa e Campos Especializados | Pesquisa de materiais, testes aeroespaciais, recozimento de semicondutores | Experimentos repetíveis, dados confiáveis para inovação |

Pronto para aprimorar as capacidades do seu laboratório com uma solução de forno de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas com precisão. Entre em contato conosco hoje para discutir como nossas soluções podem trazer pureza, precisão e eficiência aos seus processos!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função de um forno mufla de alta temperatura para filmes finos de NiO? Otimizar o desempenho da detecção de gases

- Como funciona um forno mufla de câmara? Obtenha aquecimento limpo e controlado para o seu laboratório

- Qual é a função principal de um forno mufla na cristalização de W-TiO2? Otimizando o Desempenho de Nanopós

- Quais são as principais características de design dos fornos tipo caixa? Descubra Processamento Térmico Seguro e de Alto Desempenho

- Por que a calcinação em forno mufla é necessária para catalisadores de óxido de cério? Otimize o desempenho do seu catalisador em forma de haste

- Qual é a importância técnica do processo de calcinação utilizando um forno mufla? Otimizar Nanopós de TiO2

- Que condições um forno mufla fornece para eletrodos de papel carbono? Otimize a química da superfície do seu eletrodo

- Qual é o papel central de um forno mufla de laboratório na biomassa de casca de arroz? Domine o seu Processo de Pirólise