Em resumo, o funcionamento económico num forno de caixa é alcançado através da minimização da energia desperdiçada e da maximização da eficiência do processo. Isto é conseguido através de uma combinação de três elementos críticos de engenharia: isolamento de alta qualidade, gestão precisa do fluxo de ar e programação de controlo inteligente.

A verdadeira economia do forno não se encontra no preço inicial de compra, mas sim no custo total de propriedade. É um resultado direto da engenharia térmica superior que reduz o consumo de energia, encurta os tempos de ciclo e melhora a qualidade do produto durante toda a vida útil do forno.

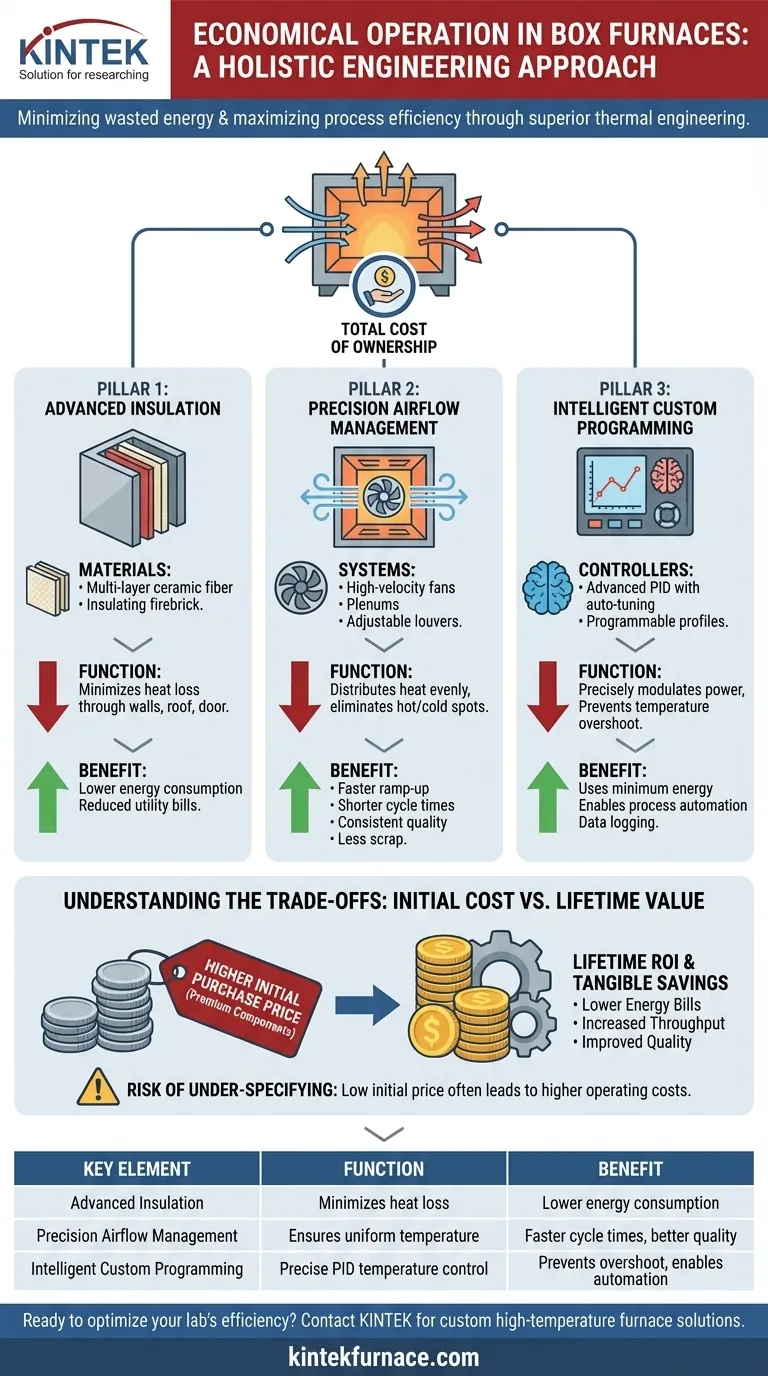

Os Três Pilares da Economia dos Fornos

A frase "engenharia de processo térmico superior" refere-se a uma abordagem de design holística. O funcionamento económico não é uma característica única, mas o resultado de três pilares centrais que trabalham em uníssono para controlar e conservar o calor.

Pilar 1: Isolamento Avançado

A fonte mais significativa de desperdício de energia em qualquer forno é a perda de calor através das suas paredes, teto e porta. O isolamento avançado combate diretamente esta perda.

Os fornos modernos utilizam materiais de ponta, como isolamento de fibra cerâmica multicamadas e tijolo refratário isolante. Estes materiais possuem uma condutividade térmica extremamente baixa, aprisionando eficazmente o calor dentro da câmara.

Ao minimizar a fuga de calor, os elementos de aquecimento do forno não precisam de trabalhar tanto ou com tanta frequência para manter a temperatura alvo. Isto traduz-se diretamente em menor consumo de energia e contas de serviços públicos reduzidas.

Pilar 2: Gestão de Fluxo de Ar de Precisão

O calor gerado deve ser distribuído uniformemente por toda a câmara. Um fluxo de ar deficiente cria pontos quentes e frios, levando a resultados de produto inconsistentes e tempos de ciclo mais longos, enquanto se espera que a parte mais fria atinja a temperatura.

Os fornos económicos utilizam sistemas sofisticados de gestão do fluxo de ar. Isto pode incluir ventiladores de circulação de alta velocidade, coletores especialmente concebidos e venezianas ou defletores ajustáveis.

O objetivo é criar um fluxo de ar uniforme e de alto volume que garanta a uniformidade da temperatura em toda a carga de trabalho. Isto leva a tempos de rampa mais rápidos, períodos de imersão mais curtos e um produto final mais consistente e de maior qualidade, com menos sucata.

Pilar 3: Programação Inteligente Personalizada

A forma como um forno é controlado é tão importante quanto a forma como é construído. Controladores básicos de ligar/desligar são ineficientes, muitas vezes ultrapassando o ponto de ajuste da temperatura, o que desperdiça energia significativa e pode danificar peças sensíveis.

Os fornos modernos utilizam controlos avançados PID (Proporcional-Integral-Derivativo) com capacidades de auto-ajuste. Estes controlos "aprendem" as características térmicas do forno e modulam precisamente a potência fornecida aos elementos de aquecimento.

Este controlo inteligente evita o excesso de temperatura, permite perfis programáveis de rampa e imersão, e garante que o processo utiliza a energia mínima necessária para obter o resultado desejado. A programação personalizada também permite a automação de processos e o registo de dados para melhoria contínua.

Compreender as Compensações: Custo Inicial vs. Valor Vitalício

Embora estas características avançadas sejam fundamentais para a economia, elas vêm com considerações importantes. Um forno é um investimento de capital a longo prazo, e a decisão deve basear-se no valor vitalício, e não apenas no preço inicial.

O Investimento Inicial

Fornos equipados com isolamento superior, sistemas de fluxo de ar de precisão e controlos PID avançados terão um preço de compra inicial mais elevado do que os modelos básicos. Estes são componentes premium que adicionam ao custo de fabrico.

Cálculo do Retorno do Investimento (ROI)

O custo inicial mais elevado é um investimento que traz dividendos ao longo do tempo. O ROI advém de poupanças tangíveis:

- Contas de Energia Mais Baixas: A perda de calor reduzida e o controlo eficiente diminuem diretamente os custos mensais de eletricidade ou gás.

- Aumento da Produção: Tempos de ciclo mais rápidos devido ao aquecimento uniforme significam que pode processar mais produtos na mesma quantidade de tempo.

- Qualidade Melhorada: A alta uniformidade da temperatura reduz as rejeições de produtos, retrabalho e sucata, poupando custos de material e mão de obra.

O Risco de "Especificação Insuficiente"

Escolher um forno com base apenas no preço inicial mais baixo é uma armadilha comum. Um forno mal isolado ou controlado terá custos operacionais consistentemente mais elevados que podem rapidamente ultrapassar quaisquer poupanças iniciais, tornando-o, em última análise, a opção mais cara durante a sua vida útil operacional.

Fazer a Escolha Certa para o Seu Objetivo

Selecione um forno alinhando os seus pontos fortes de engenharia com o seu objetivo operacional principal.

- Se o seu foco principal for minimizar os custos operacionais a longo prazo: Priorize a qualidade, o tipo e a espessura do pacote de isolamento do forno acima de tudo.

- Se o seu foco principal for a produção máxima e a consistência da peça: Concentre-se em fornos com uniformidade de temperatura documentada e sistemas robustos de gestão de fluxo de ar de alto volume.

- Se o seu foco principal for a versatilidade e precisão do processo: A sofisticação do sistema de controlo e as suas capacidades de programação personalizada devem ser a sua principal prioridade.

Em última análise, uma compra de forno informada é aquela que equilibra o custo inicial com as poupanças a longo prazo geradas por uma engenharia superior.

Tabela de Resumo:

| Elemento Chave | Função | Benefício |

|---|---|---|

| Isolamento Avançado | Minimiza a perda de calor com fibra cerâmica ou tijolo refratário | Menor consumo de energia e custos de serviços públicos |

| Gestão de Fluxo de Ar de Precisão | Garante a distribuição uniforme da temperatura | Tempos de ciclo mais rápidos, melhor qualidade do produto, menos sucata |

| Programação Inteligente Personalizada | Utiliza controlos PID para um controlo preciso da temperatura | Previne o excesso de temperatura, reduz o consumo de energia, permite a automação |

Pronto para otimizar a eficiência do seu laboratório com um forno de alta temperatura personalizado? A KINTEK alavanca P&D excecional e fabrico interno para fornecer soluções avançadas como fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. As nossas capacidades de personalização profundas garantem um alinhamento preciso com as suas necessidades experimentais únicas, proporcionando poupanças a longo prazo e desempenho melhorado. Contacte-nos hoje para discutir como podemos apoiar os seus objetivos!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico