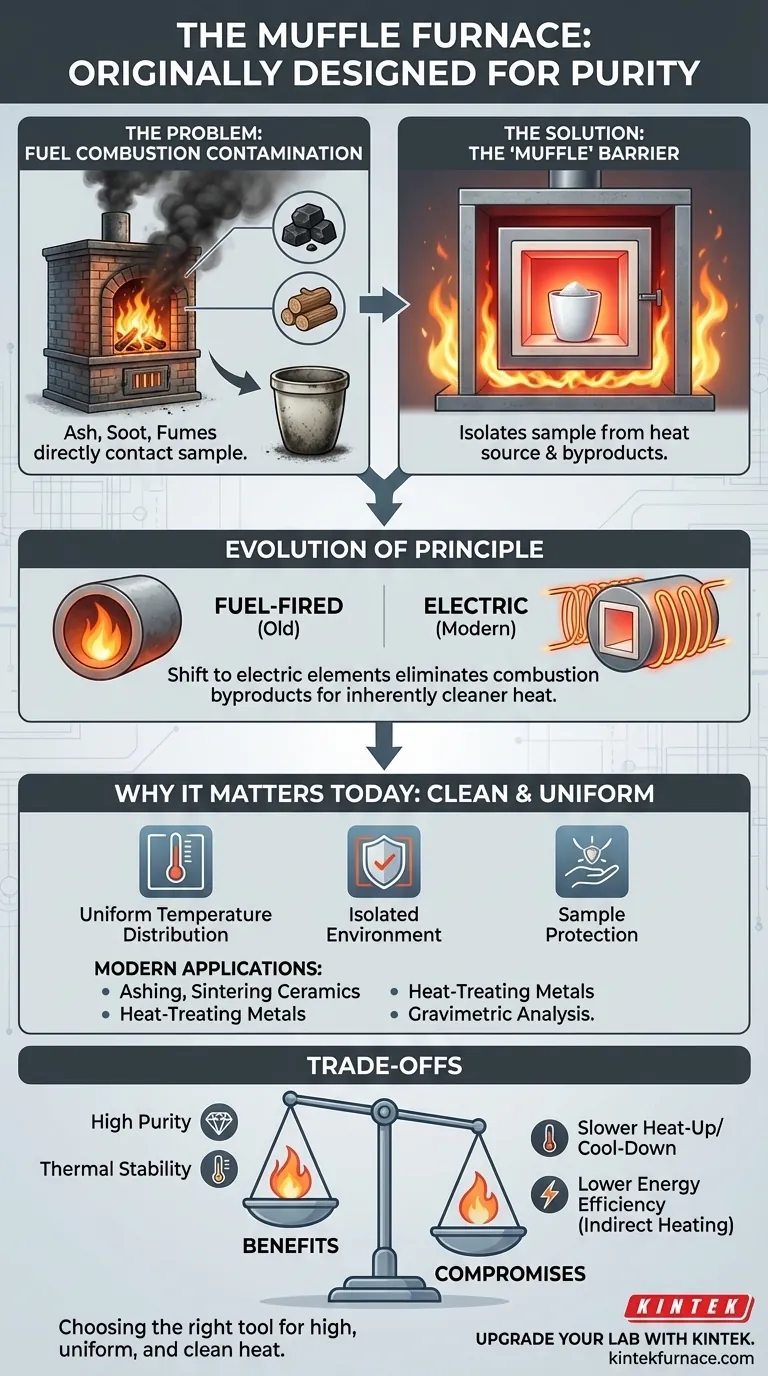

Em sua essência, o forno mufla foi inventado para resolver um problema único e crítico: isolar uma amostra dos subprodutos do próprio combustível usado para aquecê-la. Em aplicações iniciais de alta temperatura que dependiam da queima de carvão ou outros combustíveis combustíveis, a amostra sendo processada corria o risco constante de ser contaminada por cinzas, fuligem e vapores químicos. O forno mufla foi projetado para criar uma barreira protetora, garantindo a pureza do material interno.

A característica definidora de um forno mufla não é apenas sua capacidade de gerar alto calor, mas de fornecer calor limpo. Seu design é baseado no princípio fundamental de criar uma barreira física — a "mufla" — que separa a câmara de processo da fonte de calor direta e de quaisquer contaminantes que ela produza.

O Problema Original: Contaminação por Combustão

Para entender o forno mufla, você deve primeiro entender os desafios do trabalho histórico em altas temperaturas. O objetivo era atingir calor intenso, mas os métodos eram inerentemente "sujos".

O Desafio das Primeiras Fontes de Calor

Os primeiros fornos industriais e de laboratório geravam calor queimando materiais como carvão, coque ou madeira. Este processo de combustão era eficaz na criação de altas temperaturas, mas também era descontrolado e sujo.

Contaminantes: Cinzas, Fuligem e Fumos

Os subprodutos diretos da combustão eram um problema significativo. Partículas de cinzas, carbono não queimado (fuligem) e vários fumos gasosos inevitavelmente entrariam em contato com qualquer material colocado diretamente dentro do forno, alterando sua composição química e pureza.

A 'Mufla' como Solução

A solução foi construir um forno com uma câmara interna, ou "mufla", feita de um material refratário que pudesse suportar temperaturas extremas. O combustível era queimado fora desta câmara, aquecendo as paredes da mufla. O calor então irradiaria para dentro da câmara, aquecendo a amostra sem contato direto com a chama ou seus gases de exaustão.

Como o Princípio Evoluiu com a Tecnologia

Embora o problema original fosse a contaminação pela combustão, o princípio central de isolamento permanece relevante mesmo em fornos modernos e tecnologicamente avançados.

A Transição para o Aquecimento Elétrico

A maioria dos fornos mufla contemporâneos usa elementos de aquecimento por resistência elétrica. Essas bobinas são enroladas ao redor da parte externa da câmara da mufla, eliminando os subprodutos da combustão dos modelos mais antigos movidos a combustível. Isso torna os fornos modernos inerentemente mais limpos.

Por Que a Mufla Ainda Importa

Mesmo com uma fonte de calor elétrica limpa, a câmara da mufla é crítica. Ela fornece um ambiente fechado e rigidamente controlado que garante distribuição uniforme de temperatura ao redor da amostra. Também isola a amostra de quaisquer potenciais contaminantes na atmosfera circundante do laboratório e protege os elementos de aquecimento elétricos de quaisquer fumos ou gases liberados pela própria amostra.

Aplicações Modernas de Alta Temperatura

Esta combinação de calor alto, uniforme e limpo torna o forno mufla essencial para muitos processos hoje. Aplicações comuns incluem incineração de materiais orgânicos, sinterização de cerâmicas, tratamento térmico de metais e realização de análises gravimétricas onde a integridade da amostra é primordial.

Compreendendo as Desvantagens

O design do forno mufla é altamente especializado, o que acarreta desvantagens operacionais específicas que são importantes de reconhecer.

Foco em Calor Elevado e Contínuo

Estes fornos são projetados para aplicações de alta temperatura, geralmente operando de várias centenas a bem mais de 1000°C. Não são eficientes ou adequados para processos de baixa temperatura ou de ciclagem rápida.

Aquecimento Indireto Significa Resposta Mais Lenta

Como o calor deve primeiro saturar a câmara da mufla antes de irradiar para a amostra, esses fornos geralmente apresentam taxas de aquecimento e resfriamento mais lentas em comparação com métodos de aquecimento direto. Isso proporciona excelente estabilidade térmica, mas não é ideal para processos que exigem mudanças rápidas de temperatura.

Considerações sobre Eficiência Energética

A natureza indireta do aquecimento pode ser menos eficiente em termos de energia do que o impacto direto da chama ou outros métodos. O calor é perdido no processo de saturação dos materiais isolantes e da mufla, um compromisso necessário para atingir o objetivo principal de pureza do processo.

Fazendo a Escolha Certa para Sua Aplicação

Compreender o princípio fundador do forno mufla – a proteção contra contaminação – esclarece seu papel e ajuda você a escolher a ferramenta certa para suas necessidades de processamento térmico.

- Se seu foco principal é a pureza da amostra e evitar a contaminação: O forno mufla é o padrão definitivo, pois todo o seu design é baseado no princípio do isolamento.

- Se seu processo envolve incineração, sinterização ou tratamento térmico de materiais sensíveis: Um forno mufla elétrico moderno oferece a combinação necessária de calor alto, uniforme e limpo, exigida para resultados repetíveis.

- Se sua prioridade é o aquecimento rápido e a máxima eficiência energética: Um forno de aquecimento direto pode ser mais adequado, mas apenas se a potencial contaminação da fonte de calor não for uma preocupação para seu material.

Compreender sua origem na pureza revela seu propósito fundamental em qualquer laboratório moderno ou ambiente industrial.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Propósito Inicial | Isolar amostras de subprodutos da combustão como cinzas e fuligem para manter a pureza. |

| Princípio Fundamental | Usa uma barreira física (mufla) para separar a fonte de aquecimento da câmara de processo. |

| Evolução | Mudou de fornos a combustível para aquecimento elétrico para operação mais limpa e melhor controle. |

| Aplicações Modernas | Incineração, sinterização de cerâmicas, tratamento térmico de metais e análise gravimétrica. |

| Desvantagens | Resposta de calor mais lenta e menor eficiência energética devido ao design de aquecimento indireto. |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos fornos mufla, de tubo, rotativos, a vácuo, de atmosfera e sistemas CVD/PECVD adaptados às suas necessidades experimentais exclusivas. Nossa forte capacidade de personalização profunda garante desempenho preciso para aplicações como incineração e sinterização. Entre em contato hoje para discutir como podemos aprimorar a pureza e a eficiência de suas amostras!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Qual é o papel principal de um forno mufla no processo de recozimento de ligas AlCrTiVNbx? Aumentar a Resistência da Liga

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono