Um forno mufla preciso é estritamente necessário para a calcinação de catalisadores de Pt/Al2O3 para garantir a ativação uniforme do precursor de platina sem destruir sua estrutura. Sem uma regulação exata da temperatura, tipicamente em torno de 500 °C, você corre o risco de crescimento anormal dos grãos de platina, o que reduz drasticamente a dispersão e o desempenho geral do catalisador.

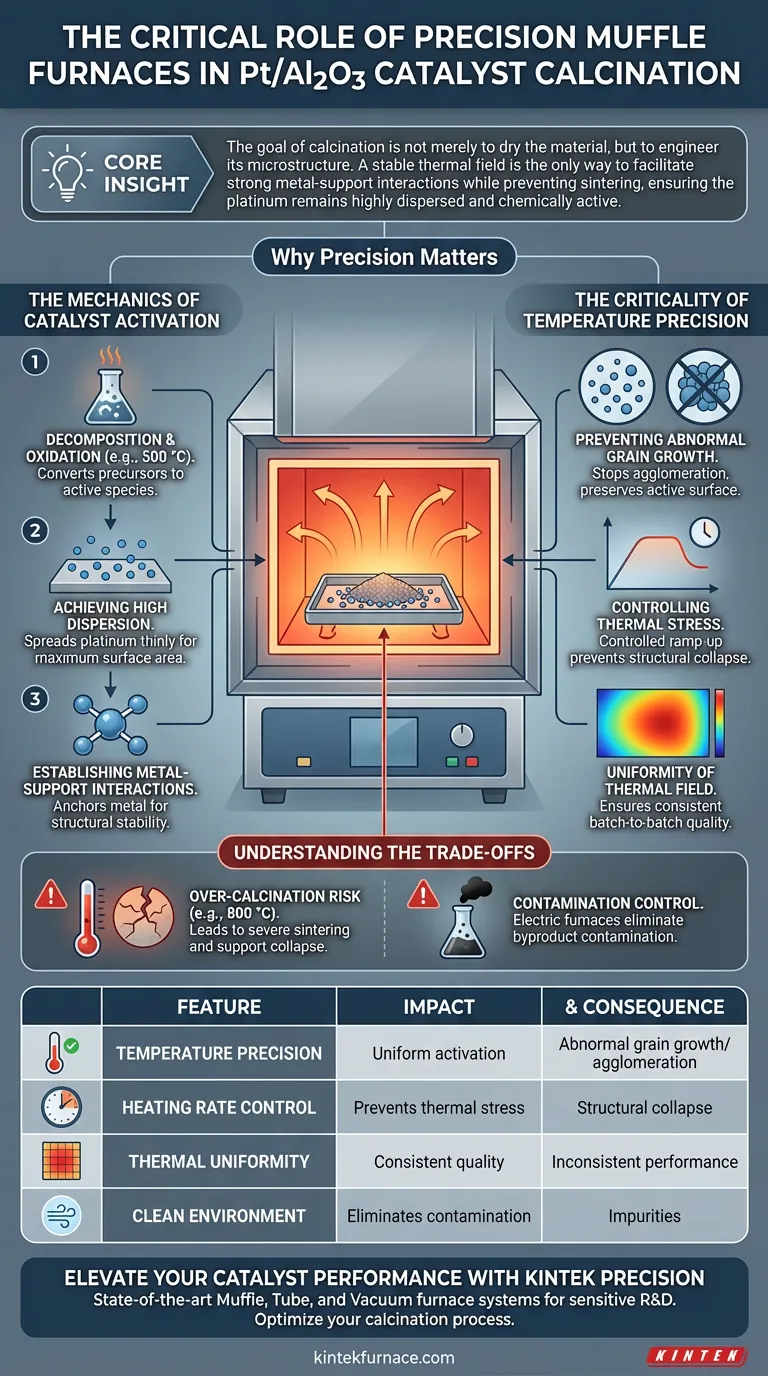

Insight Central: O objetivo da calcinação não é meramente secar o material, mas sim projetar sua microestrutura. Um campo térmico estável é a única maneira de facilitar fortes interações metal-suporte, evitando a sinterização, garantindo que a platina permaneça altamente dispersa e quimicamente ativa.

A Mecânica da Ativação do Catalisador

Decomposição do Precursor

A função principal do forno é fornecer um ambiente oxidante de alta temperatura (geralmente 500 °C). Esse calor desencadeia a decomposição química e oxidação do precursor de platina carregado no suporte de alumina.

Este processo converte os sais brutos nas espécies ativas necessárias para a catálise. Sem atingir esse limiar térmico específico, o precursor permanece inativo e o catalisador falhará em funcionar.

Alcançando Alta Dispersão

Para que um catalisador Pt/Al2O3 seja eficaz, a platina deve ser espalhada finamente pelo suporte, em vez de se agrupar. O forno mufla facilita isso permitindo que as espécies de platina se liguem à superfície da alumina. Isso resulta em espécies ativas altamente dispersas, maximizando a área de superfície disponível para reações químicas.

Estabelecendo Interações Metal-Suporte

Um campo de temperatura estável garante a formação de interações apropriadas entre os componentes ativos de platina e o suporte de alumina.

Essas interações são a "âncora" que mantém o metal no lugar. Elas são cruciais para a estabilidade estrutural do catalisador, evitando que o metal se lixivie durante o uso subsequente.

A Criticidade da Precisão da Temperatura

Prevenindo o Crescimento Anormal de Grãos

O risco mais significativo durante a calcinação é a flutuação da temperatura. Se a temperatura disparar ou for inconsistente, isso causa crescimento anormal dos grãos de platina.

Quando os grãos crescem demais (aglomeração), a área de superfície ativa cai precipitosamente. O controle de precisão trava a temperatura no ponto exato onde a ativação ocorre sem desencadear esse crescimento indesejado.

Controlando o Estresse Térmico

Forno mufla modernos permitem taxas de aquecimento programáveis (por exemplo, 2 °C/min). Essa rampa controlada é vital para prevenir estresse térmico.

O aquecimento rápido pode chocar o material, fazendo com que as partículas sofram sinterização excessiva ou colapso estrutural. Um aumento lento e controlado permite que o material se estabilize gradualmente, preservando a estrutura dos poros.

Uniformidade do Campo Térmico

Forno mufla avançados utilizam elementos de aquecimento elétrico para criar um campo térmico perfeitamente uniforme em toda a câmara.

Isso garante que cada lote de catalisador receba o mesmo tratamento térmico exato. Essa repetibilidade é essencial para aplicações industriais onde o desempenho inconsistente do catalisador pode levar a falhas no processo.

Compreendendo os Compromissos

O Risco de Sobre-Calcinação

Embora o calor seja necessário, temperaturas excessivas são destrutivas. Se o forno ultrapassar o limite – por exemplo, atingindo 800 °C em vez dos 500 °C alvo – ele pode levar a sinterização severa.

Nessas altas temperaturas, a estrutura porosa do suporte de alumina pode colapsar. Isso reduz a concentração de vacâncias de oxigênio na superfície e efetivamente arruína a cristalinidade e a atividade superficial do material.

Controle de Contaminação

Métodos tradicionais de aquecimento baseados em combustão introduzem subprodutos que podem contaminar catalisadores sensíveis.

Forno mufla elétricos modernos eliminam esse risco. Eles fornecem um ambiente livre de contaminação, garantindo que a composição química do Pt/Al2O3 permaneça pura e inalterada por gases de exaustão externos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus catalisadores Pt/Al2O3, aplique os seguintes princípios ao configurar seu tratamento térmico:

- Se seu foco principal é Maximizar a Atividade: Priorize um forno com controle rigoroso de flutuação para manter alta dispersão de platina e prevenir o crescimento de grãos.

- Se seu foco principal é Estabilidade Estrutural: Certifique-se de que seu programa use uma taxa de aquecimento lenta e controlada para estabelecer fortes interações metal-suporte sem choque térmico.

A precisão na calcinação é a diferença entre um catalisador de alto desempenho e poeira inerte cara.

Tabela Resumo:

| Recurso | Impacto no Catalisador Pt/Al2O3 | Consequência de Controle Ruim |

|---|---|---|

| Precisão de Temperatura | Garante ativação uniforme da platina | Crescimento anormal de grãos/aglomeração |

| Controle da Taxa de Aquecimento | Previne estresse térmico e sinterização | Colapso estrutural do suporte de alumina |

| Uniformidade Térmica | Qualidade consistente lote a lote | Desempenho catalítico inconsistente |

| Ambiente Limpo | Elimina contaminação química | Impurezas em catalisadores sensíveis |

Eleve o Desempenho do Seu Catalisador com a Precisão KINTEK

Não deixe que as flutuações de temperatura transformem sua platina cara em poeira inerte. A KINTEK fornece sistemas de fornos Muffle, Tubo e Vácuo de última geração, projetados especificamente para aplicações sensíveis de P&D e industriais.

Nosso equipamento oferece os campos térmicos estáveis e as taxas de aquecimento programáveis necessários para alcançar dispersão de metal e estabilidade estrutural superiores para seus catalisadores Pt/Al2O3. Apoiados por P&D e fabricação especializados, os fornos de alta temperatura KINTEK são totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório.

Pronto para otimizar seu processo de calcinação? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica perfeita para seus materiais.

Guia Visual

Referências

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a alternativa a um forno mufla? Escolha o Forno de Alta Temperatura Certo para o Seu Processo

- Como os fornos de aquecimento de alta precisão garantem a qualidade na impressão capilar a alta temperatura? | KINTEK

- Qual papel um forno mufla desempenha na síntese de precursores de cristal de Nd:SrLaGaO4? Estabilidade Térmica de Precisão

- Qual é a principal desvantagem dos fornos mufla em relação à dispersão de gás inerte? Saiba como garantir uma atmosfera uniforme

- Qual é o propósito do processo de sinterização em forno mufla para substratos de óxido de manganês? Alcançar Resistência Industrial

- Qual é o mecanismo da porta do forno em um forno mufla? Descubra o design de dobradiça dupla para vedação perfeita

- Quais são as capacidades de temperatura dos fornos mufla? Encontre a Sua Solução Ideal de Alta Temperatura

- Por que um forno mufla de alta temperatura é necessário para a calcinação secundária de SC-NMNO? Chave para Cristais Únicos