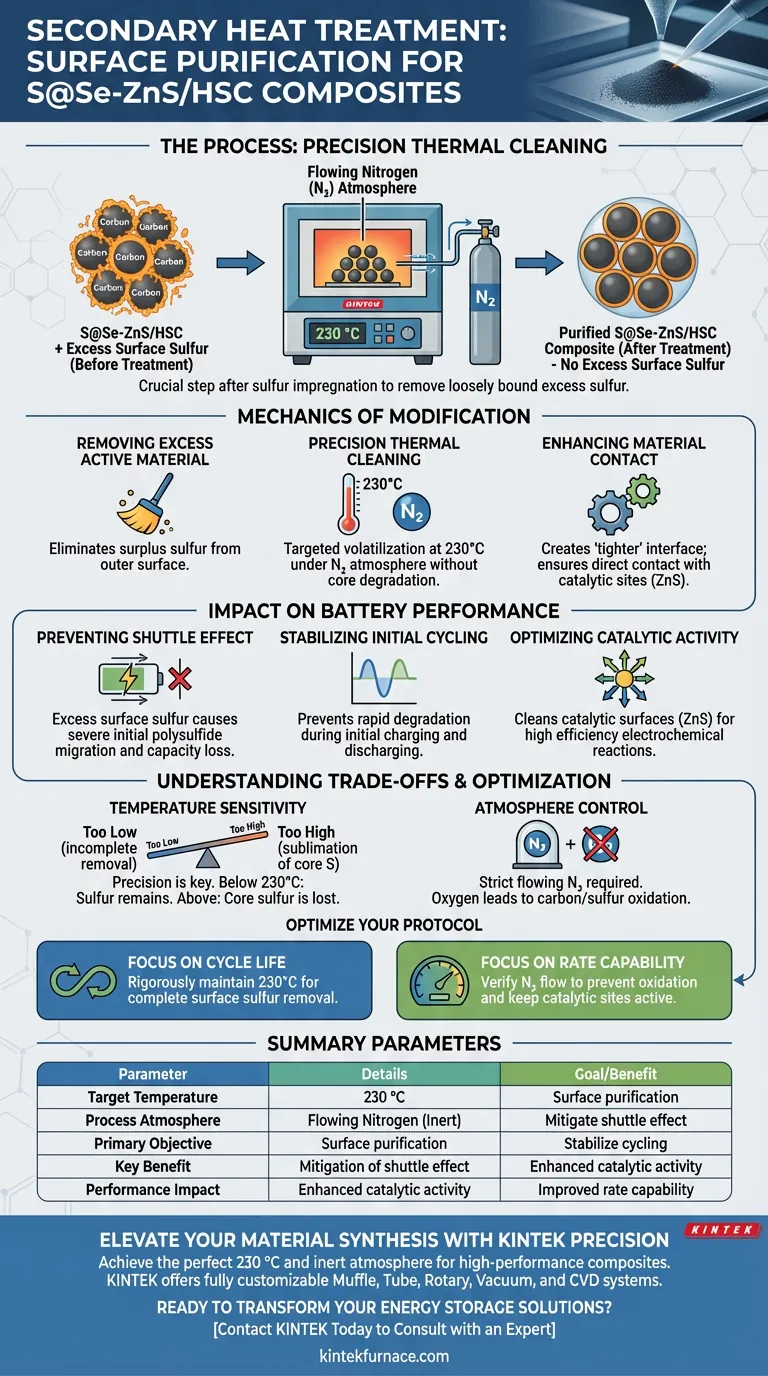

O tratamento térmico secundário funciona como uma etapa crítica de purificação da superfície projetada para otimizar o desempenho eletroquímico do material compósito. Ocorrendo após a impregnação de enxofre, este processo envolve o aquecimento do material a 230 °C sob uma atmosfera de nitrogênio em fluxo para remover o excesso de enxofre ativo aderido à superfície externa das esferas de carbono.

Este tratamento térmico é essencial para mitigar o "efeito shuttle". Ao eliminar o enxofre superficial fracamente ligado, o processo estabiliza o material e garante o contato íntimo entre os componentes ativos e os sítios catalíticos.

A Mecânica da Modificação de Superfície

Remoção do Excesso de Material Ativo

O principal objetivo mecânico desta etapa é a remoção do excesso de enxofre. Durante a etapa anterior de impregnação, o excesso de enxofre ativo inevitavelmente adere à superfície externa das esferas de carbono.

Limpeza Térmica de Precisão

A temperatura específica de 230 °C é escolhida para atingir este enxofre superficial sem degradar o compósito central. Sob uma atmosfera de nitrogênio em fluxo, o material em excesso é efetivamente volatilizado ou desalojado.

Melhoria do Contato do Material

A remoção da camada de interferência de enxofre superficial cria uma interface mais "apertada". Isso garante que os materiais ativos estejam em contato físico direto com os sítios catalíticos dentro da estrutura compósita.

Impacto no Desempenho da Bateria

Prevenção do Efeito Shuttle

O "efeito shuttle" é um modo de falha comum onde polissulfetos solúveis migram dentro da bateria, causando perda de capacidade. O excesso de enxofre superficial é um grande contribuinte para efeitos shuttle iniciais severos.

Estabilização da Ciclagem Inicial

Ao remover a principal fonte de polissulfetos solúveis antes mesmo da montagem da bateria, o material é estabilizado. Isso previne a rápida degradação frequentemente observada durante os ciclos iniciais de carga e descarga.

Otimização da Atividade Catalítica

Para que os sítios catalíticos (ZnS) funcionem, eles devem interagir diretamente com os reagentes. O tratamento térmico limpa as superfícies catalíticas, garantindo alta eficiência durante as reações eletroquímicas.

Compreendendo os Compromissos

Sensibilidade à Temperatura

A precisão é inegociável neste processo. Se a temperatura cair significativamente abaixo de 230 °C, o enxofre superficial permanecerá, comprometendo a estabilidade; se subir muito, você corre o risco de sublimar o enxofre essencial armazenado *dentro* dos poros.

Controle da Atmosfera

A dependência de uma atmosfera de nitrogênio em fluxo adiciona complexidade ao processo de fabricação. Qualquer introdução de oxigênio durante esta fase aquecida pode levar à oxidação das esferas de carbono ou do enxofre, arruinando o compósito.

Otimizando Seu Protocolo de Síntese

Para garantir o compósito S@Se-ZnS/HSC da mais alta qualidade, alinhe seu processo com seus alvos de desempenho específicos:

- Se seu foco principal for a Vida Útil do Ciclo: Mantenha rigorosamente o ponto de ajuste de 230 °C para garantir a remoção completa do enxofre superficial, que é o principal motor do desvanecimento inicial da capacidade.

- Se seu foco principal for a Capacidade de Taxa: Verifique a taxa de fluxo da atmosfera de nitrogênio para prevenir a oxidação, garantindo que os sítios catalíticos permaneçam ativos para transferência rápida de íons.

Este recozimento secundário não é meramente uma etapa de secagem; é a calibração estrutural final necessária para transformar uma mistura bruta em um material de armazenamento de energia estável e de alto desempenho.

Tabela Resumo:

| Parâmetro/Objetivo | Detalhes |

|---|---|

| Temperatura Alvo | 230 °C |

| Atmosfera do Processo | Nitrogênio em Fluxo (Inerte) |

| Objetivo Primário | Purificação da superfície (remoção do excesso de enxofre ativo) |

| Benefício Chave | Mitigação do "efeito shuttle" e estabilização da ciclagem |

| Impacto no Desempenho | Atividade catalítica aprimorada e capacidade de taxa melhorada |

Eleve Sua Síntese de Materiais com Precisão KINTEK

Alcançar o ponto de ajuste perfeito de 230 °C e manter uma atmosfera inerte rigorosa é crucial para materiais compósitos de alto desempenho. Na KINTEK, entendemos que a precisão é inegociável para pesquisa em baterias e ciência de materiais avançados.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para suas necessidades de laboratório exclusivas. Se você está escalando a produção de S@Se-ZnS/HSC ou refinando protocolos de recozimento complexos, nossos fornos de alta temperatura fornecem a estabilidade térmica e o controle de atmosfera necessários para eliminar o efeito shuttle e otimizar a atividade catalítica.

Pronto para transformar suas misturas brutas em soluções de armazenamento de energia estáveis e de alto desempenho?

Entre em contato com a KINTEK hoje mesmo para consultar um especialista

Guia Visual

Referências

- Sainan Luo, Limin Wu. Enhancing Conversion Kinetics through Electron Density Dual‐Regulation of Catalysts and Sulfur toward Room‐/Subzero‐Temperature Na–S Batteries. DOI: 10.1002/advs.202308180

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são as características estruturais de um forno de caixa com atmosfera controlada? Principais Características para Ambientes Controlados

- Quais recursos de segurança um forno de atmosfera controlado por programa possui? Garanta a segurança do operador e do processo

- Como o forno de recozimento com atmosfera de caixa melhora a eficiência da produção? Aumente o Rendimento e Reduza os Custos

- Que tipos de configurações estão disponíveis para fornos de retorta? Otimize Seu Processo Térmico com a Configuração Certa

- Quais fatores devem ser considerados ao escolher entre um forno mufla e um forno de atmosfera? Encontre o Forno de Laboratório Perfeito para Você

- Que vantagens os fornos de retorta oferecem em aplicações industriais? Controle Superior para Resultados de Alta Qualidade

- Quais são as aplicações comuns dos fornos de retorta? Desbloqueie o Processamento Preciso de Alta Temperatura

- Quais funcionalidades adicionais um forno de atmosfera oferece em comparação com um forno mufla? Desbloqueie o Processamento Avançado de Materiais