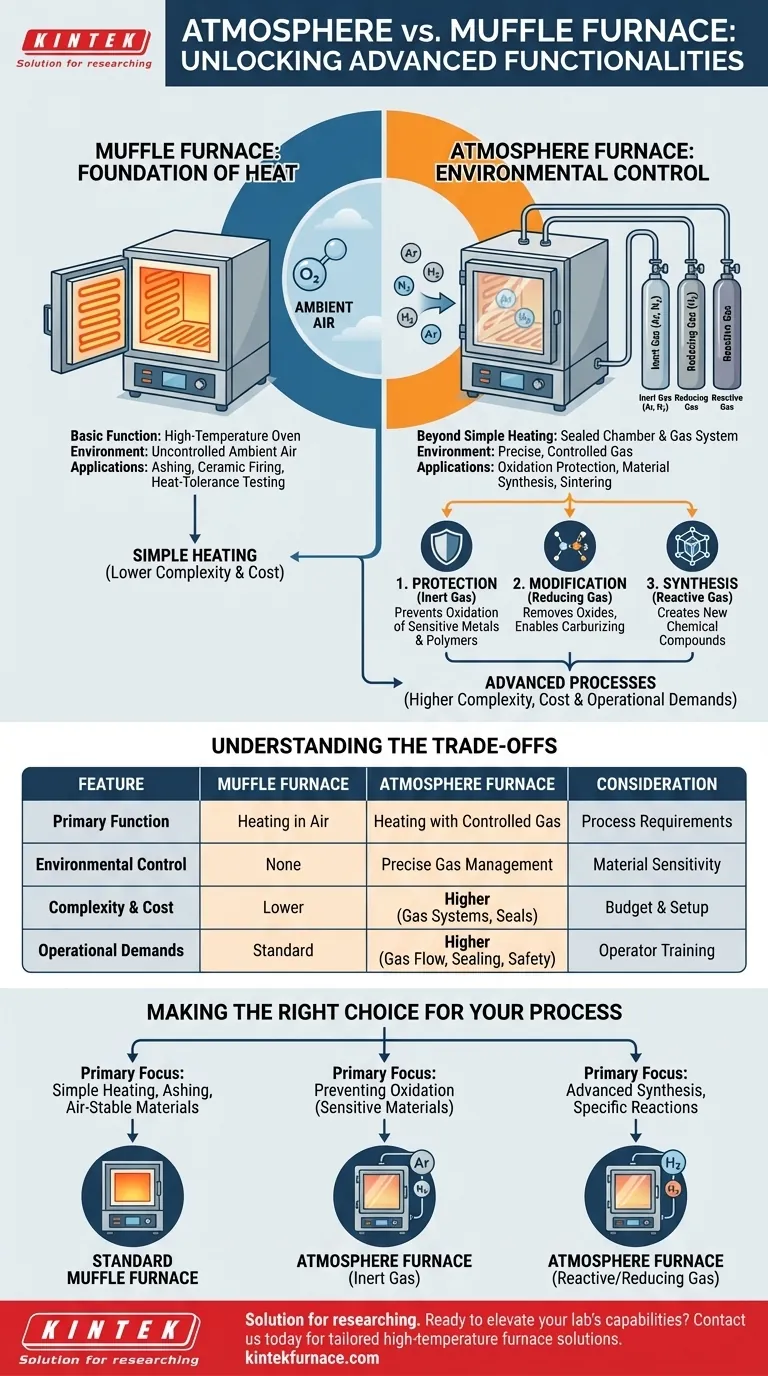

Em sua essência, a principal diferença é o controle. Um forno de atmosfera adiciona a capacidade crítica de gerenciar com precisão o ambiente gasoso ao redor de uma amostra, enquanto um forno mufla padrão é fundamentalmente projetado para aquecimento em ar ambiente. Essa única capacidade vai além do simples aquecimento para permitir processos avançados que protegem, modificam e até sintetizam materiais.

Sua escolha não é sobre qual forno é "melhor", mas qual é necessário para o seu processo específico. Se seu material é sensível ao oxigênio ou requer um gás específico para reagir, você precisa de um forno de atmosfera. Para aquecimento simples de alta temperatura, um forno mufla é a ferramenta correta e mais econômica.

O Forno Mufla: Uma Fundação de Calor

A Função Básica

Um forno mufla padrão é, em essência, um forno de alta temperatura. Seu único propósito é aquecer uma amostra a uma temperatura precisa dentro de uma câmara isolada, que separa os elementos de aquecimento da área de processamento.

O Ambiente Não Controlado

Crucialmente, o ambiente dentro de um forno mufla básico é o ar ambiente. Isso é perfeitamente adequado para processos onde a interação com o oxigênio em altas temperaturas é aceitável ou até desejada, como calcinação, queima básica de cerâmica ou teste de tolerância ao calor.

Forno de Atmosfera: Adicionando Controle Ambiental

Além do Aquecimento Simples

Um forno de atmosfera baseia-se no design do forno mufla, incorporando uma câmara selada e um sistema de entrega de gás. Isso permite purgar o ar ambiente e introduzir um gás específico e controlado ou uma mistura precisa de gases.

O Poder de Proteger

A função adicional mais comum é a proteção. Ao preencher a câmara com um gás inerte como argônio ou nitrogênio, você pode aquecer uma amostra sem o risco de oxidação ou outras reações indesejadas com o ar. Isso é vital para o processamento de metais sensíveis, ligas e certos polímeros.

O Poder de Modificar e Sintetizar

Esse controle também permite alterar ativamente o material. Usar uma atmosfera redutora (por exemplo, com hidrogênio) pode remover óxidos de uma superfície. O uso de outros gases reativos pode criar novos compostos químicos, possibilitando processos avançados como tipos específicos de sinterização, cementação e a síntese de novos materiais.

Entendendo os Trade-offs

Os Requisitos do Processo Definem a Ferramenta

O termo "forno mufla de atmosfera" pode ser confuso, mas simplesmente se refere a um forno estilo mufla que inclui controle de atmosfera. A distinção fundamental é a presença ou ausência de um sistema de gerenciamento de gás.

Seu processo dita a necessidade. Se a composição química da atmosfera não impactar seus resultados, a complexidade adicional de um forno de atmosfera é desnecessária.

Custo e Complexidade

Os sistemas de entrega de gás, bombas de vácuo e vedantes superiores necessários para o controle de atmosfera tornam esses fornos significativamente mais complexos e caros do que seus equivalentes de forno mufla padrão.

Demandas Operacionais

Operar um forno de atmosfera requer um procedimento mais cuidadoso. Gerenciar as taxas de fluxo de gás, garantir uma vedação adequada e manusear gases potencialmente reativos ou inflamáveis exigem maior treinamento do operador e atenção aos detalhes para obter resultados consistentes e seguros.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão depende inteiramente dos requisitos químicos do seu material em altas temperaturas.

- Se o seu foco principal é aquecimento simples, calcinação ou processamento de materiais estáveis ao ar: Um forno mufla padrão é a ferramenta eficiente e correta para o trabalho.

- Se o seu foco principal é prevenir a oxidação de metais ou materiais sensíveis: Você precisa de um forno de atmosfera com um suprimento de gás inerte como argônio ou nitrogênio.

- Se o seu foco principal é a síntese avançada de materiais ou tratamentos térmicos que exigem uma reação química específica: Você precisa de um forno de atmosfera capaz de lidar com misturas de gases reativos ou redutores.

Compreender essa diferença fundamental no controle ambiental permite que você selecione a ferramenta precisa necessária para alcançar o resultado desejado.

Tabela Resumo:

| Característica | Forno Mufla | Forno de Atmosfera |

|---|---|---|

| Função Primária | Aquecimento de alta temperatura em ar ambiente | Aquecimento com ambiente gasoso controlado |

| Controle Ambiental | Nenhum (ar ambiente) | Gerenciamento preciso de gases (inerte, redutor, etc.) |

| Aplicações Chave | Calcinação, queima de cerâmica, testes de calor | Proteção contra oxidação, síntese de materiais, sinterização |

| Complexidade e Custo | Menor | Maior devido a sistemas de gás e vedantes |

Pronto para elevar as capacidades do seu laboratório com o forno certo? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você precisa de aquecimento confiável ou controle sofisticado de atmosfera, estamos aqui para ajudar—entre em contato conosco hoje para discutir como nossos fornos podem impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material