Em sua essência, um forno de caixa com atmosfera controlada é definido por três sistemas integrados: uma câmara selada de alta temperatura, um sistema de aquecimento preciso e um sistema dedicado de gestão de atmosfera. Esses componentes trabalham em uníssono para criar um ambiente rigidamente controlado, isolando o material aquecido de reações indesejadas com o ar externo.

A diferença fundamental entre um forno padrão e um forno com atmosfera controlada não são apenas as peças, mas seu propósito. Toda a estrutura de um forno com atmosfera controlada é projetada em torno de um único objetivo: alcançar e manter a integridade atmosférica perfeita dentro da câmara.

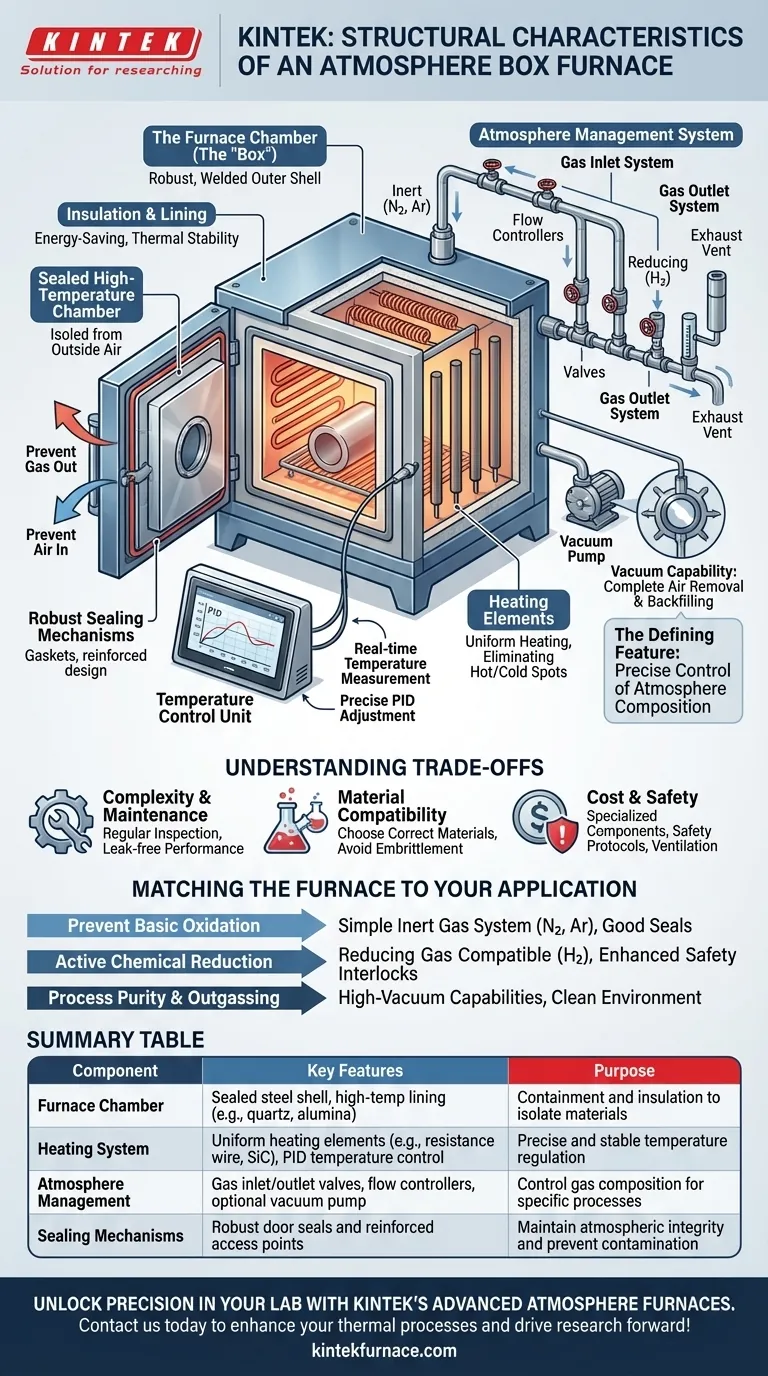

A Estrutura Central do Forno: Contenção e Isolamento

O corpo físico do forno é a primeira linha de defesa, responsável pelo isolamento térmico e pela integridade estrutural.

A Câmara do Forno (A "Caixa")

A câmara central é o principal recipiente para sua peça de trabalho. Geralmente é construída a partir de chapa de aço soldada para o invólucro externo.

No interior, a câmara é revestida com materiais resistentes a altas temperaturas. O material específico, como quartzo, alumina ou tijolos refratários especializados, é escolhido com base na temperatura máxima do forno e nos requisitos de compatibilidade química.

Isolamento e Revestimento

Entre a câmara interna e o invólucro externo, encontra-se uma camada crítica de isolamento. Fornos modernos frequentemente utilizam um revestimento composto que economiza energia.

Este isolamento minimiza a perda de calor, o que melhora a eficiência energética e garante que a temperatura dentro da câmara permaneça estável e uniforme.

O Papel Crítico da Vedação

Isso é o que realmente separa um forno com atmosfera controlada de um forno padrão. A porta do forno e quaisquer outros pontos de acesso são equipados com mecanismos de vedação robustos.

Esses selos, frequentemente combinados com um design de porta reforçado, são cruciais para evitar o vazamento de gás e, mais importante, para evitar a entrada de ar que possa contaminar o processo.

O Sistema de Aquecimento e Controle de Temperatura: Alcançando Precisão

Este sistema é responsável por gerar e regular o calor necessário para o processo com um alto grau de precisão.

Elementos de Aquecimento

Os elementos de aquecimento geram a energia térmica. Eles são tipicamente feitos de materiais como fio de resistência de alta temperatura ou hastes de carboneto de silício (SiC).

Esses elementos são estrategicamente dispostos ao redor da câmara para fornecer aquecimento uniforme, eliminando pontos quentes ou frios que poderiam comprometer o resultado do processo.

Unidade de Controle de Temperatura

O sistema de controle de temperatura é o cérebro do forno. Ele usa termopares colocados dentro da câmara para medir a temperatura em tempo real.

Esses dados são enviados a um controlador programável, frequentemente usando um algoritmo PID (Proporcional-Integral-Derivativo), que ajusta precisamente a energia enviada aos elementos de aquecimento para seguir um perfil de temperatura pré-definido. Modelos avançados possuem interfaces touchscreen e alarmes de segurança.

O Sistema de Gestão de Atmosfera: A Característica Definidora

Este sistema é o que dá nome ao forno. Ele introduz, mantém e remove os gases específicos necessários para o processamento do material.

Sistemas de Entrada e Saída de Gás

O forno é equipado com tubos e válvulas dedicados de entrada e saída de gás. Essas portas permitem a introdução controlada de gases específicos, como gases inertes (Nitrogênio, Argônio) ou gases redutores (Hidrogênio).

O sistema de saída, frequentemente conectado a um medidor de fluxo ou exaustor, permite a ventilação segura do gás do processo.

Controle e Fluxo da Atmosfera

Um sistema de controle dedicado gerencia o fluxo e a mistura de gases. Isso permite que um operador regule precisamente a composição da atmosfera dentro da câmara.

Este controle é essencial para processos que exigem uma proporção específica de gases ou uma introdução faseada de diferentes atmosferas durante o ciclo de aquecimento.

Capacidade de Vácuo

Muitos fornos de atmosfera avançados também incluem uma bomba de vácuo. A capacidade de criar um vácuo permite a remoção completa de ar e outros contaminantes antes de reabastecer a câmara com um gás de processo de alta pureza.

Compreendendo os Compromissos

Embora poderosa, a estrutura especializada de um forno de atmosfera controlada introduz complexidades que exigem consideração cuidadosa.

Complexidade e Manutenção

A adição de linhas de gás, controladores de fluxo e mecanismos de vedação avançados aumenta a complexidade do forno. Esses sistemas exigem inspeção e manutenção regulares para garantir um desempenho sem vazamentos.

Compatibilidade de Materiais

A escolha dos materiais da câmara, refratários e selos é crítica. Certos gases de processo, como o hidrogênio, podem ser reativos ou causar fragilização em metais incompatíveis em altas temperaturas, levando a falhas prematuras.

Custo e Segurança

Os componentes especializados e os intertravamentos de segurança necessários para lidar com gases inflamáveis ou reativos tornam os fornos de atmosfera controlada mais caros do que os modelos padrão. Protocolos de segurança e ventilação adequados são inegociáveis.

Combinando o Forno com a Sua Aplicação

A configuração estrutural correta depende inteiramente do seu objetivo de processo específico.

- Se o seu foco principal é prevenir a oxidação básica: Um forno com um sistema simples de gás inerte (Nitrogênio ou Argônio) e vedações de boa qualidade é suficiente.

- Se o seu foco principal é a redução química ativa: Você precisa de um forno construído com materiais compatíveis com gases redutores (por exemplo, hidrogênio) e equipado com intertravamentos de segurança aprimorados.

- Se o seu foco principal é a pureza do processo e a desgaseificação: Um forno com capacidades de alto vácuo é a escolha correta para garantir um ambiente inicial completamente limpo.

Em última análise, compreender como cada componente estrutural contribui para o controle atmosférico permite que você selecione um forno que fornecerá um resultado confiável e repetível.

Tabela Resumo:

| Componente | Características Principais | Propósito |

|---|---|---|

| Câmara do Forno | Invólucro de aço selado, revestimento de alta temperatura (ex: quartzo, alumina) | Contenção e isolamento para isolar materiais |

| Sistema de Aquecimento | Elementos de aquecimento uniformes (ex: fio de resistência, SiC), controle de temperatura PID | Regulação precisa e estável da temperatura |

| Gestão de Atmosfera | Válvulas de entrada/saída de gás, controladores de fluxo, bomba de vácuo opcional | Controlar a composição do gás para processos específicos |

| Mecanismos de Vedação | Vedações de porta robustas e pontos de acesso reforçados | Manter a integridade atmosférica e prevenir contaminação |

Desbloqueie a Precisão em Seu Laboratório com os Fornos de Atmosfera Avançados da KINTEK

Aproveitando P&D excepcional e fabricação própria, a KINTEK oferece a diversos laboratórios soluções de alta temperatura sob medida. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Quer você precise de manuseio de gás inerte, redução química ou pureza de alto vácuo, nossos fornos garantem resultados confiáveis e repetíveis. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos térmicos e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material