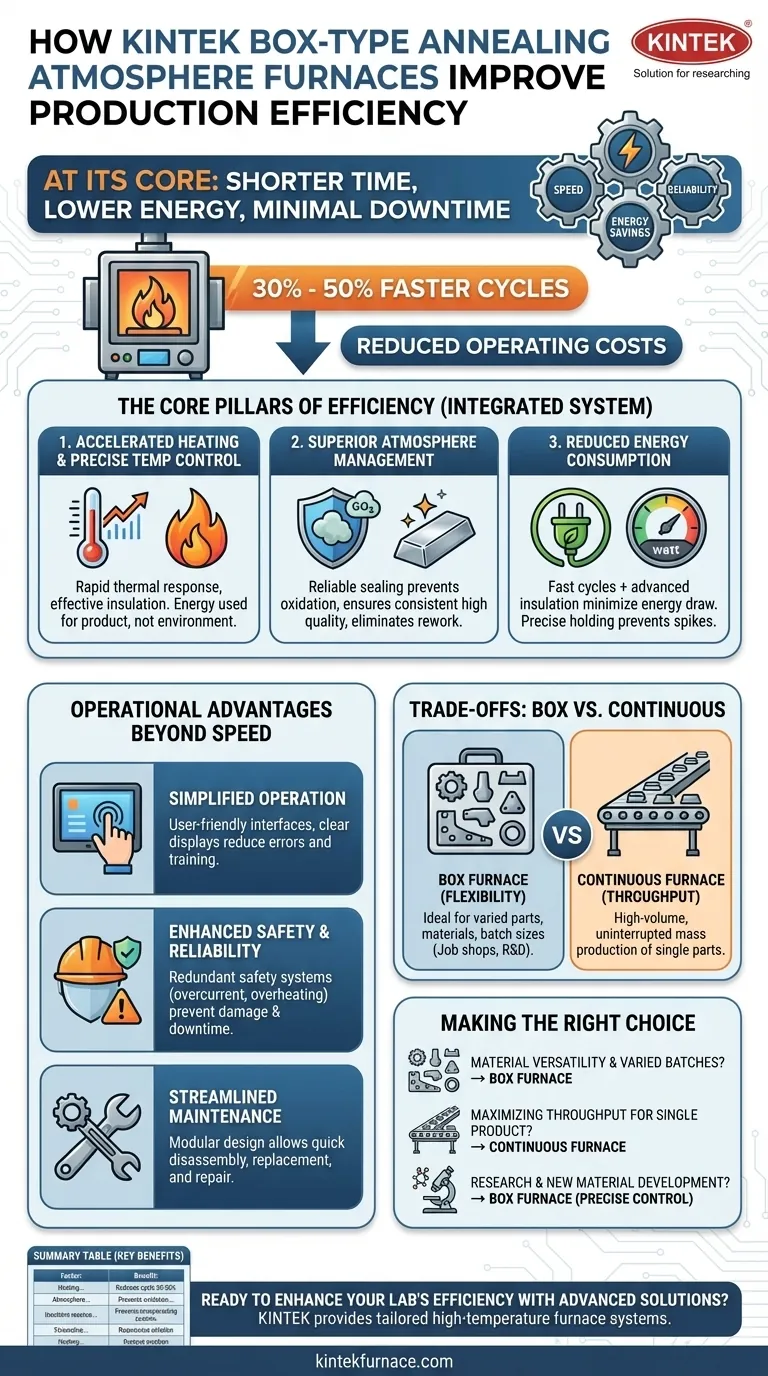

Em sua essência, um forno de recozimento com atmosfera tipo caixa melhora a eficiência da produção ao encurtar fundamentalmente o tempo de processo, reduzir o consumo de energia e minimizar o tempo de inatividade operacional. Isso é alcançado por meio de capacidades de aquecimento rápido e controle preciso de temperatura, o que pode encurtar o ciclo de recozimento necessário em 30% a 50% em comparação com os designs de forno tradicionais.

A verdadeira vantagem deste forno não é apenas a velocidade, mas uma síntese de precisão térmica, controle atmosférico e confiabilidade operacional. Essa combinação leva a um rendimento mais rápido, peças de maior qualidade e custos operacionais gerais mais baixos.

Os Pilares Centrais da Eficiência

Os ganhos de eficiência de um forno tipo caixa não vêm de um único recurso, mas de um design de sistema integrado. Cada componente trabalha para reduzir o desperdício, seja de tempo, energia ou material.

Aquecimento Acelerado e Controle Preciso de Temperatura

O impacto mais direto na eficiência é a redução do ciclo de tratamento térmico. O design do forno permite que ele atinja e mantenha as temperaturas alvo muito rapidamente.

Essa resposta térmica rápida, combinada com isolamento altamente eficaz, garante que a energia seja usada para aquecer o produto, e não o ambiente circundante. Isso encurta os tempos de ciclo e reduz diretamente as contas de energia.

Gerenciamento Superior da Atmosfera

O recozimento geralmente requer uma atmosfera específica e controlada para evitar a oxidação e garantir as propriedades de material desejadas. Sistemas ineficientes levam à perda de material ou retrabalho.

Esses fornos apresentam estruturas de vedação confiáveis e controle preciso da atmosfera. Isso evita vazamentos e mantém a composição exata de gás necessária, resultando em uma produção de qualidade superior e consistente e eliminando a necessidade de operações secundárias de limpeza dispendiosas.

Consumo Reduzido de Energia

A energia é um custo operacional primário no tratamento térmico. A eficiência aqui é uma alavanca financeira significativa.

Ao combinar ciclos de aquecimento rápidos com isolamento avançado, o forno minimiza seu consumo de energia por ciclo. A capacidade de manter uma temperatura precisa sem flutuação significativa evita ainda mais picos de energia desperdiçadores.

Vantagens Operacionais Além da Velocidade

A verdadeira eficiência de produção também considera usabilidade, segurança e manutenção. Um forno difícil de operar ou frequentemente inativo para reparo é ineficiente, independentemente do seu tempo de ciclo.

Operação e Monitoramento Simplificados

Controles complexos podem levar a erros do operador, resultados inconsistentes e longos períodos de treinamento. Fornos de caixa modernos abordam isso com interfaces fáceis de usar.

Exibições digitais claras permitem a fácil configuração de parâmetros e o monitoramento do processo. Isso reduz a chance de erros e torna o equipamento acessível a uma gama mais ampla de pessoal técnico.

Segurança e Confiabilidade Aprimoradas

O tempo de inatividade não planejado devido a falha de equipamento ou incidente de segurança é devastador para os cronogramas de produção. A confiabilidade é uma pedra angular da eficiência.

Esses fornos são construídos com sistemas de segurança múltiplos e redundantes. Recursos como proteção contra sobrecorrente, superaquecimento e vazamento desligam automaticamente o sistema e alertam os operadores para evitar danos e garantir um ambiente de trabalho seguro.

Manutenção Simplificada e Tempo de Inatividade Reduzido

Quando a manutenção é necessária, a velocidade é essencial. O design modular de muitos fornos tipo caixa é uma vantagem chave.

Os componentes são projetados para montagem, substituição e reparo rápidos. Essa filosofia de design reduz significativamente o tempo em que o forno fica fora de serviço, maximizando sua disponibilidade para produção.

Entendendo as Compensações: Caixa vs. Contínuo

Embora altamente eficiente, o forno tipo caixa não é a solução universal. Sua natureza baseada em lote cria uma distinção crítica dos sistemas de forno contínuo.

Flexibilidade para Produção Variada

O forno tipo caixa se destaca em ambientes que exigem flexibilidade. É ideal para processar diferentes peças, materiais ou tamanhos de lote ao longo do dia.

Isso o torna perfeitamente adequado para oficinas de serviços, pesquisa e desenvolvimento ou linhas de fabricação com misturas de produtos diversas, incluindo materiais avançados como ligas de titânio e ligas de alta temperatura.

Rendimento para Produção em Massa

Em contraste, um forno contínuo é projetado para produção em massa ininterrupta de alto volume de uma peça única e consistente.

Embora um forno contínuo ofereça maior rendimento para uma linha de produção dedicada, ele carece da flexibilidade de um forno tipo caixa. A escolha depende inteiramente do ambiente de produção.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno correto requer um entendimento claro de suas necessidades de produção específicas e prioridades operacionais.

- Se seu foco principal for versatilidade de material e tamanhos de lote variados: O controle preciso e a flexibilidade baseada em lote do forno tipo caixa são a escolha superior.

- Se seu foco principal for maximizar o rendimento para um único produto de alto volume: Um forno contínuo fornecerá maior eficiência geral para essa tarefa dedicada.

- Se seu foco principal for pesquisa e desenvolvimento de novos materiais: O controle preciso e repetível do forno tipo caixa sobre temperatura e atmosfera é essencial.

Em última análise, escolher o equipamento certo envolve alinhar os pontos fortes da tecnologia com seus objetivos operacionais estratégicos.

Tabela de Resumo:

| Fator de Eficiência | Benefício Principal |

|---|---|

| Controle de Aquecimento e Temperatura | Reduz o tempo de ciclo em 30-50% com aquecimento rápido e controle preciso |

| Gerenciamento de Atmosfera | Previne a oxidação, garante saída de alta qualidade e elimina retrabalho |

| Consumo de Energia | Reduz o uso de energia por meio de ciclos rápidos e isolamento avançado |

| Simplicidade Operacional | Interfaces fáceis de usar reduzem erros e tempo de treinamento |

| Segurança e Confiabilidade | Sistemas de segurança integrados minimizam o tempo de inatividade e garantem operação segura |

| Manutenção | O design modular permite reparos rápidos, reduzindo o tempo de inatividade operacional |

Pronto para aumentar a eficiência do seu laboratório com soluções avançadas de fornos? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos sistemas de fornos de alta temperatura personalizados. Nossa linha de produtos, incluindo fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossos fornos de recozimento com atmosfera tipo caixa podem impulsionar sua eficiência de produção e reduzir custos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.