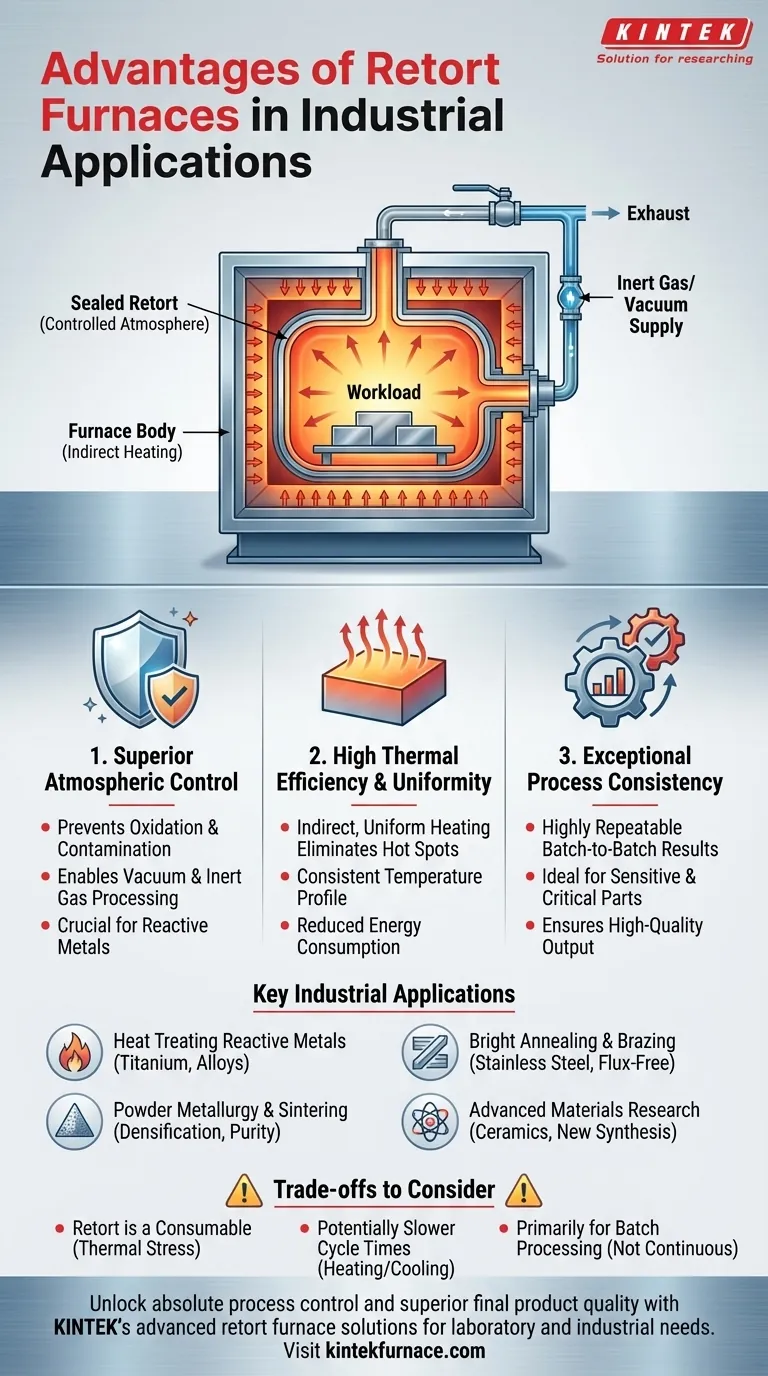

Em resumo, os fornos de retorta oferecem vantagens significativas em aplicações industriais, proporcionando controle atmosférico superior, alta eficiência térmica e consistência de processo excepcional. Esses benefícios decorrem de um design exclusivo que isola o material processado dos elementos de aquecimento e do ambiente externo, levando a produtos de maior qualidade e operação mais eficiente.

O valor central de um forno de retorta reside na sua capacidade de criar um microambiente imaculado e altamente controlado. Ao separar fisicamente a carga de trabalho dentro de uma câmara selada (a retorta), ele elimina a contaminação e garante um aquecimento preciso e uniforme, o que é crítico para materiais sensíveis e processos de alta especificação.

O Princípio Fundamental: Uma Atmosfera Controlada

A principal vantagem de um forno de retorta é a sua capacidade de controlar meticulosamente a atmosfera que envolve a peça de trabalho. Esta é a base para quase todos os seus outros benefícios.

O que é uma Retorta?

Uma retorta, às vezes chamada de mufla, é um recipiente selado tipicamente feito de ligas metálicas de alta temperatura ou cerâmica. Esta câmara contém os materiais que estão sendo tratados termicamente e é colocada dentro do corpo principal do forno. O forno aquece o exterior da retorta, e o calor irradia para dentro da carga de trabalho.

Prevenção de Oxidação e Contaminação

Ao selar a carga de trabalho dentro da retorta, você impede que ela entre em contato com o ar ou os subprodutos da combustão de elementos de aquecimento a combustível. Isso permite o processamento a vácuo ou em uma atmosfera específica e controlada (por exemplo, nitrogênio, argônio, hidrogênio). Essa capacidade é essencial para prevenir oxidação, descoloração e descarbonetação.

Garantindo a Pureza do Processo

Esse isolamento é crítico em indústrias como eletrônica e cerâmicas avançadas, onde mesmo vestígios de contaminação podem arruinar as propriedades elétricas ou estruturais do material. A retorta atua como uma barreira física, garantindo que o processo permaneça puro do início ao fim.

Alcançando Eficiência e Uniformidade Superiores

Além do controle atmosférico, o design da retorta contribui diretamente para um melhor desempenho de aquecimento e repetibilidade.

Aquecimento Eficiente e Uniforme

O calor é transferido dos elementos de aquecimento do forno para as paredes da retorta, que então irradiam essa energia uniformemente para toda a carga de trabalho. Esse método de aquecimento indireto elimina pontos quentes e garante que cada parte do material experimente o mesmo perfil de temperatura, o que é vital para processos como sinterização e recozimento.

Eficiência Térmica Melhorada

Embora aqueçam uma câmara separada, os fornos de retorta modernos são projetados com mecanismos de aquecimento e isolamento eficientes. Isso geralmente resulta em menor consumo de combustível ou eletricidade em comparação com designs de fornos mais antigos ou menos controlados, tornando o processo mais econômico.

Resultados Consistentes do Processo

O ambiente selado e uniforme significa que os resultados são altamente repetíveis de um lote para o outro. Para aplicações como brasagem em forno ou tratamento térmico de peças aeroespaciais críticas, esse nível de consistência não é apenas um benefício – é um requisito.

Principais Aplicações Industriais

As vantagens únicas dos fornos de retorta os tornam indispensáveis em várias indústrias exigentes.

Tratamento Térmico de Metais Reativos

Materiais como titânio e suas ligas reagem agressivamente com o oxigênio em altas temperaturas. Os fornos de retorta fornecem a atmosfera inerte ou vácuo necessária para processar essas peças sem comprometer suas propriedades materiais.

Recozimento Brilhante e Brasagem

"Recozimento brilhante" refere-se ao amaciamento do aço inoxidável sem causar oxidação da superfície, mantendo-o brilhante e "luminoso". Isso elimina a necessidade de etapas de limpeza secundárias custosas e demoradas, como decapagem ácida. Da mesma forma, a brasagem requer um ambiente limpo e livre de fluxo para que o metal de enchimento una corretamente os componentes.

Metalurgia do Pó e Sinterização

A sinterização envolve o aquecimento de pós compactados até um ponto logo abaixo de sua temperatura de fusão para fundi-los em um objeto sólido. A temperatura uniforme é crítica para alcançar a densificação e a resistência adequadas, enquanto uma atmosfera controlada evita reações químicas indesejadas dentro do material em pó.

Materiais Avançados e Pesquisa

Universidades e instituições de pesquisa dependem de fornos de retorta para sintetizar novos materiais, criar cerâmicas avançadas e conduzir experimentos de alta temperatura onde o controle preciso de cada variável é primordial.

Compreendendo as Desvantagens

Embora potentes, os fornos de retorta não são a solução universal para todas as aplicações de aquecimento. A objetividade exige o reconhecimento de suas limitações.

A Retorta é um Consumível

A própria retorta é exposta a estresse térmico extremo. Com o tempo, ela se degradará, deformará ou rachará, especialmente quando usada em temperaturas muito altas. As retortas são caras, e sua substituição deve ser considerada no custo total de propriedade do forno.

Tempos de Ciclo Potencialmente Mais Lentos

Aquecer a massa térmica da retorta além da carga de trabalho pode, às vezes, aumentar os tempos de aquecimento. Mais significativamente, a natureza selada e isolada do design pode tornar os ciclos de resfriamento mais lentos em comparação com fornos abertos ou contínuos, onde os produtos podem ser temperados diretamente.

Principalmente para Processamento em Lotes

A maioria dos fornos de retorta é projetada para processar materiais em lotes discretos. Para produção contínua de alto volume de peças não sensíveis, um forno de esteira contínua ou com rolos pode ser uma escolha mais eficiente e econômica.

Fazendo a Escolha Certa para o Seu Processo

Selecionar a tecnologia de forno correta exige alinhar suas capacidades com seus objetivos principais de processo.

- Se o seu foco principal é a pureza do material e o acabamento da superfície: Um forno de retorta é a escolha definitiva para prevenir oxidação e contaminação, especialmente para metais reativos e acabamento brilhante.

- Se o seu foco principal é a repetibilidade do processo para peças sensíveis: A excepcional uniformidade de temperatura e o controle atmosférico de um forno de retorta garantem resultados consistentes e de alta qualidade de lote para lote.

- Se o seu foco principal é a produção de alto volume de materiais não reativos: Um forno contínuo, de aquecimento direto, pode oferecer uma solução mais econômica e de maior rendimento.

Em última análise, escolher um forno de retorta é um investimento em controle absoluto do processo e qualidade superior do produto final.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Controle Atmosférico | Retorta selada previne contaminação, permite uso de vácuo ou gás inerte para processamento livre de oxidação. |

| Eficiência Térmica | Aquecimento indireto reduz o consumo de energia, garante distribuição uniforme de temperatura. |

| Consistência do Processo | Resultados repetíveis para aplicações sensíveis como brasagem e recozimento. |

| Pureza do Material | Ideal para metais reativos e materiais avançados, mantendo o acabamento superficial e as propriedades. |

Desbloqueie todo o potencial de seus processos industriais com as soluções avançadas de fornos de retorta da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos requisitos experimentais únicos. Seja você em tratamento térmico, metalurgia do pó ou pesquisa de materiais, a KINTEK garante controle atmosférico, eficiência e consistência superiores. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a qualidade do seu produto e a eficiência operacional!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo