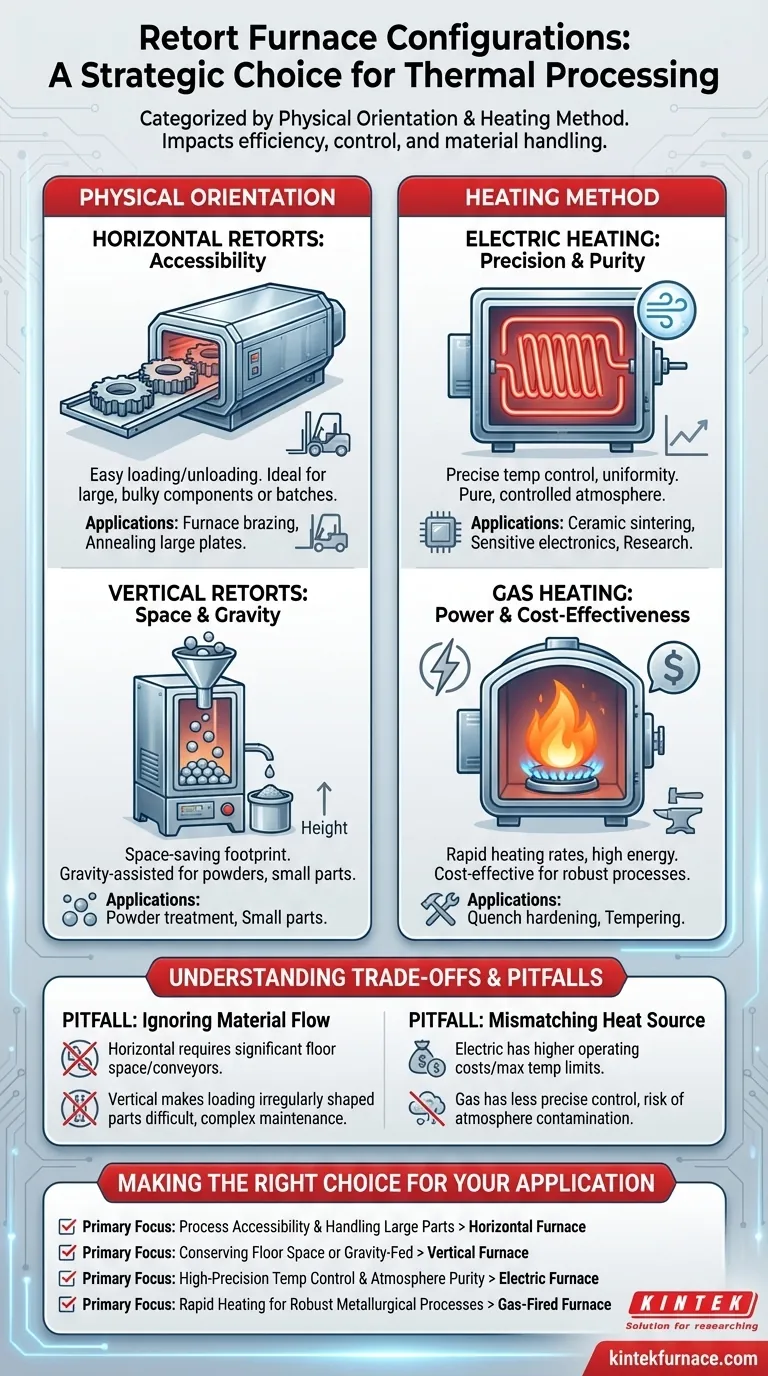

Fundamentalmente, os fornos de retorta são categorizados por duas orientações físicas primárias e dois métodos de aquecimento distintos. O layout físico é horizontal ou vertical, enquanto o sistema de aquecimento é alimentado por eletricidade ou gás. Essas escolhas não são arbitrárias; elas são impulsionadas pelas demandas específicas do processo térmico, restrições da instalação e fluxo de trabalho operacional.

Escolher a configuração correta do forno de retorta não é apenas uma questão de adequação; é uma decisão estratégica que impacta diretamente o manuseio de materiais, o controle do processo e a eficiência operacional. A escolha entre aquecimento horizontal vs. vertical e elétrico vs. a gás dita como você interagirá com o forno e os resultados que poderá alcançar.

As Duas Principais Orientações Físicas

O layout físico do forno é a escolha de configuração mais visível. Ele influencia diretamente como o material é carregado, processado e descarregado, tornando-o uma decisão crítica baseada em suas peças e no espaço físico de sua instalação.

Retortas Horizontais: O Padrão para Acessibilidade

Os fornos de retorta horizontais são a configuração mais comum, valorizados por seu design simples. Sua principal vantagem é a facilidade de carregar e descarregar materiais.

Este layout é ideal para processar componentes grandes e volumosos ou lotes de peças dispostas em bandejas. Aplicações como a brasagem em forno de conjuntos ou o recozimento de grandes chapas metálicas são bem adequadas para uma orientação horizontal.

Retortas Verticais: A Solução para Espaço e Gravidade

Os fornos de retorta verticais são projetados para resolver dois desafios específicos: espaço limitado e processos que se beneficiam da gravidade. Ao construir para cima em vez de para os lados, eles oferecem uma pegada muito menor.

Este design é ideal para instalações com altura, mas área de piso limitada. Além disso, as retortas verticais se destacam em processos assistidos por gravidade, como o tratamento de pós, pequenas peças ou materiais que podem ser lançados através da zona de calor de forma controlada.

A Escolha Crítica: Aquecimento Elétrico vs. a Gás

O método usado para aquecer a retorta é tão importante quanto sua orientação. Esta escolha afeta a precisão da temperatura, a pureza da atmosfera e o custo operacional.

Aquecimento Elétrico: Precisão e Pureza da Atmosfera

Fornos aquecidos eletricamente usam elementos de aquecimento por resistência. Seu benefício definidor é o controle de temperatura excepcionalmente preciso e a uniformidade, o que é crítico para materiais sensíveis.

Como não há combustão, é muito mais simples manter uma atmosfera pura e controlada dentro da retorta. Isso torna o aquecimento elétrico o padrão para processos como sinterização de cerâmica, pesquisa avançada de materiais e tratamento de eletrônicos ou ligas sensíveis.

Aquecimento a Gás: Potência e Custo-Benefício

Fornos a gás usam queimadores para gerar calor. Eles são conhecidos por sua capacidade de fornecer alta entrada de energia, permitindo taxas de aquecimento rápidas e operação em alta temperatura.

Para processos metalúrgicos robustos e em larga escala, como têmpera ou revenido, o aquecimento a gás pode oferecer uma solução mais potente e econômica, dependendo dos preços locais da concessionária.

Compreendendo as Desvantagens

Toda configuração envolve compromissos. Avaliar objetivamente essas desvantagens é a chave para selecionar o forno certo para o sucesso a longo prazo.

Armadilha: Ignorar o Fluxo de Material

Um forno horizontal, embora acessível, requer um espaço considerável e pode necessitar de sistemas de transporte ou empilhadeiras para cargas pesadas.

Um forno vertical economiza espaço, mas pode dificultar o carregamento de peças de formato irregular. O acesso de manutenção aos componentes na parte superior ou inferior também pode ser mais complexo.

Armadilha: Incompatibilidade da Fonte de Calor com as Necessidades do Processo

Fornos elétricos podem ter custos operacionais mais altos em algumas regiões e podem ser limitados pela temperatura máxima de seus elementos de aquecimento.

Fornos a gás oferecem controle de temperatura menos preciso, e há sempre o risco de contaminação da atmosfera por subprodutos da combustão se a integridade da retorta for comprometida. Isso os torna menos adequados para processos que exigem pureza absoluta.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo objetivo principal do seu processo térmico.

- Se seu foco principal é a acessibilidade do processo e o manuseio de peças grandes: Um forno horizontal é tipicamente a escolha mais prática.

- Se seu foco principal é a conservação de espaço ou o uso de processos alimentados por gravidade: Um forno vertical oferece uma solução superior, especialmente para pós e pequenos componentes.

- Se seu foco principal é o controle de temperatura de alta precisão e a pureza da atmosfera: Um forno aquecido eletricamente é o padrão da indústria para aplicações sensíveis como eletrônicos e cerâmicas avançadas.

- Se seu foco principal é o aquecimento rápido para processos metalúrgicos robustos: Um forno a gás frequentemente fornece a potência e a eficiência de custo necessárias para têmpera ou revenido.

Ao alinhar a configuração do forno com suas necessidades operacionais específicas, você garante um processo térmico mais eficiente, controlável e eficaz.

Tabela Resumo:

| Tipo de Configuração | Principais Características | Aplicações Ideais |

|---|---|---|

| Orientação Horizontal | Fácil carregamento/descarregamento, manuseio de peças grandes | Brasagem em forno, recozimento de componentes volumosos |

| Orientação Vertical | Economia de espaço, processamento assistido por gravidade | Tratamento de pós, peças pequenas, espaço limitado |

| Aquecimento Elétrico | Controle preciso de temperatura, atmosferas puras | Sinterização de cerâmica, eletrônicos sensíveis, pesquisa de materiais |

| Aquecimento a Gás | Aquecimento rápido, alta potência, custo-benefício | Têmpera, revenido, processos metalúrgicos robustos |

Pronto para aprimorar o processamento térmico do seu laboratório com o forno de retorta perfeito? Alavancando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, de Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como podemos otimizar sua configuração para maior eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas