Em sua essência, um forno de atmosfera controlado por programa é equipado com um sistema de segurança de múltiplas camadas projetado para proteger os operadores, o equipamento e os materiais em processamento. Este sistema combina integridade de projeto físico com monitoramento ativo e controles automatizados. Os recursos principais incluem proteção contra sobretemperatura, detecção de vazamento de gás, protocolos de desligamento automático e vedação robusta para evitar a mistura atmosférica perigosa.

A segurança de um forno de atmosfera não depende de um único recurso, mas de um sistema integrado. Este sistema atua para prevenir condições perigosas, detectar anomalias em tempo real e responder automaticamente para mitigar o risco antes que ocorra um incidente.

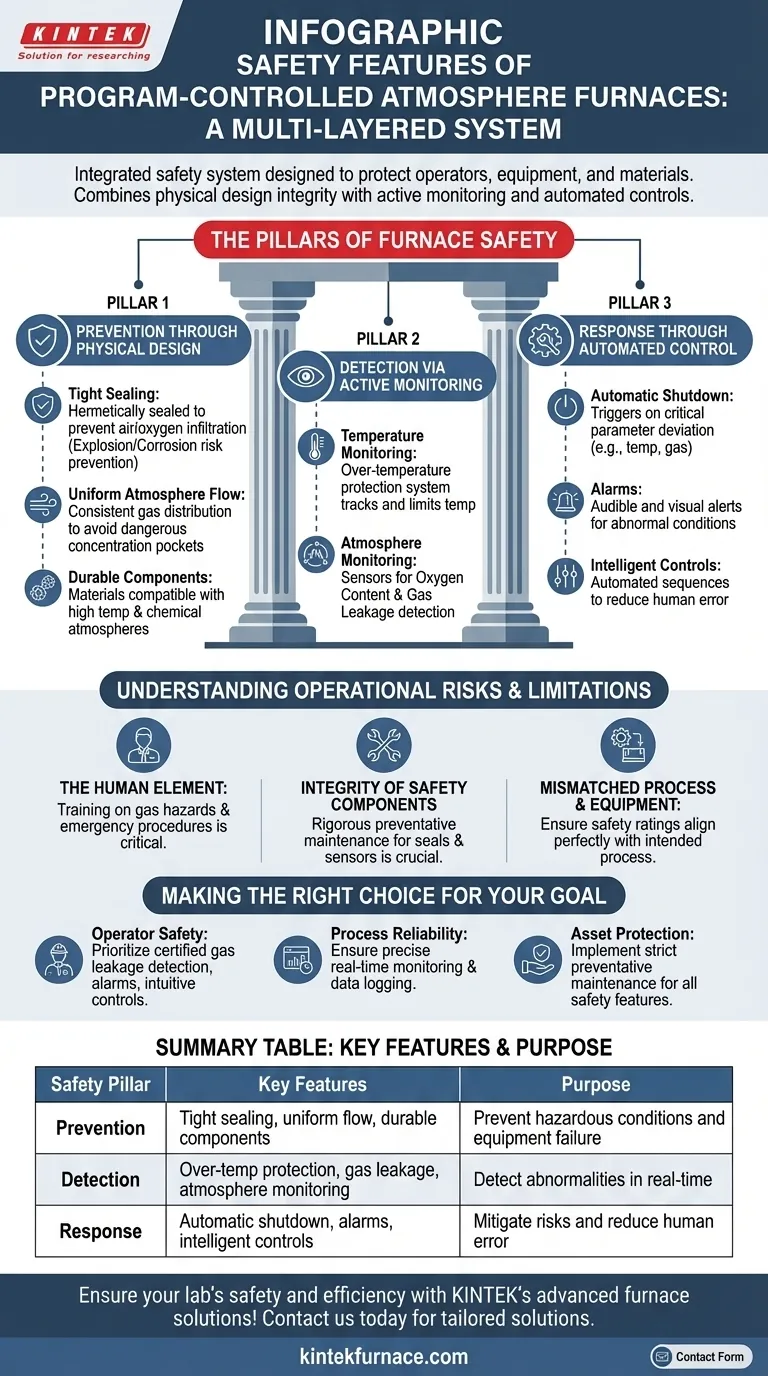

Os Pilares da Segurança do Forno

A verdadeira segurança em um ambiente de alta temperatura e atmosfera controlada é alcançada através de um sistema de proteções sobrepostas. Estas podem ser entendidas como três pilares distintos, mas interconectados: prevenção, detecção e resposta.

Pilar 1: Prevenção Através do Projeto Físico

A primeira linha de defesa é um forno construído para conter seu ambiente e suportar os estresses operacionais.

- Vedação Estanque: A câmara do forno deve ser hermeticamente selada. Isso é fundamental para evitar que o ar externo, particularmente o oxigênio, infiltre-se no forno e reaja com a atmosfera controlada, o que poderia criar uma mistura explosiva ou corrosiva.

- Fluxo de Atmosfera Uniforme: Um sistema bem projetado garante a distribuição consistente do gás. Isso evita a formação de bolsões com concentrações incorretas de gás, garantindo consistência de processo e segurança.

- Componentes Duráveis: Elementos de aquecimento e estruturas internas são escolhidos especificamente para serem compatíveis com as altas temperaturas e a natureza química das atmosferas utilizadas. Isso evita a degradação prematura e a falha.

Pilar 2: Detecção Através de Monitoramento Ativo

Mesmo com um projeto físico robusto, o sistema deve monitorar continuamente os desvios da janela operacional segura.

- Monitoramento de Temperatura: Um sistema de proteção contra sobretemperatura é um recurso fundamental. Ele rastreia constantemente a temperatura do forno e acionará uma resposta se ela exceder um limite de segurança predefinido, prevenindo danos ao forno e à carga de trabalho.

- Monitoramento da Atmosfera: Sensores monitoram parâmetros atmosféricos críticos. Isso geralmente inclui análise do conteúdo de oxigênio para detectar vazamentos de ar e detecção de vazamento de gás para identificar gases perigosos escapando para a área de trabalho.

Pilar 3: Resposta Através de Controle Automatizado

Quando um perigo potencial é detectado, o sistema de controle do forno deve tomar uma ação automatizada imediata.

- Desligamento Automático: Se um parâmetro crítico, como temperatura ou concentração de gás, sair dos limites, o sistema pode desligar automaticamente os elementos de aquecimento, interromper o fluxo de gases perigosos ou iniciar uma purga de emergência.

- Alarmes: O sistema acionará alarmes sonoros e visuais para alertar os operadores sobre uma condição anormal, permitindo intervenção manual, se necessário.

- Controles Inteligentes: Fornos modernos usam sistemas de controle avançados que simplificam a operação. Ao automatizar sequências complexas, esses sistemas reduzem o risco de erro humano, que continua sendo uma causa significativa de acidentes industriais.

Compreendendo Riscos Operacionais e Limitações

Embora os fornos modernos possuam recursos de segurança avançados, eles não eliminam totalmente o risco. O conhecimento do usuário e a manutenção adequada são indispensáveis.

O Elemento Humano Permanece Crítico

A automação reduz, mas não substitui a necessidade de operadores qualificados. Os usuários devem ser minuciosamente treinados sobre os perigos específicos dos gases utilizados (por exemplo, inflamabilidade, toxicidade) e os procedimentos de emergência corretos.

Integridade dos Componentes de Segurança

Os sistemas de segurança só são eficazes se estiverem funcionais. As vedações podem se degradar com o tempo, os sensores podem desviar ou falhar, e os intertravamentos podem funcionar mal. Um rigoroso programa de manutenção preventiva é crucial para garantir que esses recursos de proteção funcionem quando necessário.

Processo e Equipamento Incompatíveis

Usar um forno com gases ou em temperaturas para as quais ele não foi projetado é uma causa primária de falha. As classificações de segurança e a compatibilidade de materiais do forno devem se alinhar perfeitamente com o processo pretendido para garantir uma operação segura.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a segurança, alinhe as capacidades do forno e seus procedimentos operacionais com seu objetivo principal.

- Se seu foco principal for a segurança do operador: Priorize modelos com detecção certificada de vazamento de gás, sistemas de alarme robustos e controles intuitivos que minimizem o potencial de erro do usuário.

- Se seu foco principal for a confiabilidade do processo: Garanta que o sistema de controle do forno ofereça monitoramento preciso em tempo real e registro de dados de temperatura e composição atmosférica para evitar desvios.

- Se seu foco principal for a proteção de ativos: Implemente um cronograma rigoroso de manutenção preventiva para todas as vedações, sensores e intertravamentos de segurança para garantir que funcionem corretamente durante toda a vida útil do equipamento.

Uma operação verdadeiramente segura é alcançada quando recursos de equipamentos avançados são combinados com conhecimento rigoroso do operador e procedimentos disciplinados.

Tabela Resumo:

| Pilar de Segurança | Recursos Principais | Objetivo |

|---|---|---|

| Prevenção | Vedação estanque, fluxo de atmosfera uniforme, componentes duráveis | Prevenir condições perigosas e falhas de equipamento |

| Detecção | Proteção contra sobretemperatura, detecção de vazamento de gás, monitoramento da atmosfera | Detectar anomalias em tempo real |

| Resposta | Desligamento automático, alarmes, controles inteligentes | Mitigar riscos e reduzir o erro humano |

Garanta a segurança e a eficiência do seu laboratório com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem proteger seus operadores, processos e ativos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial