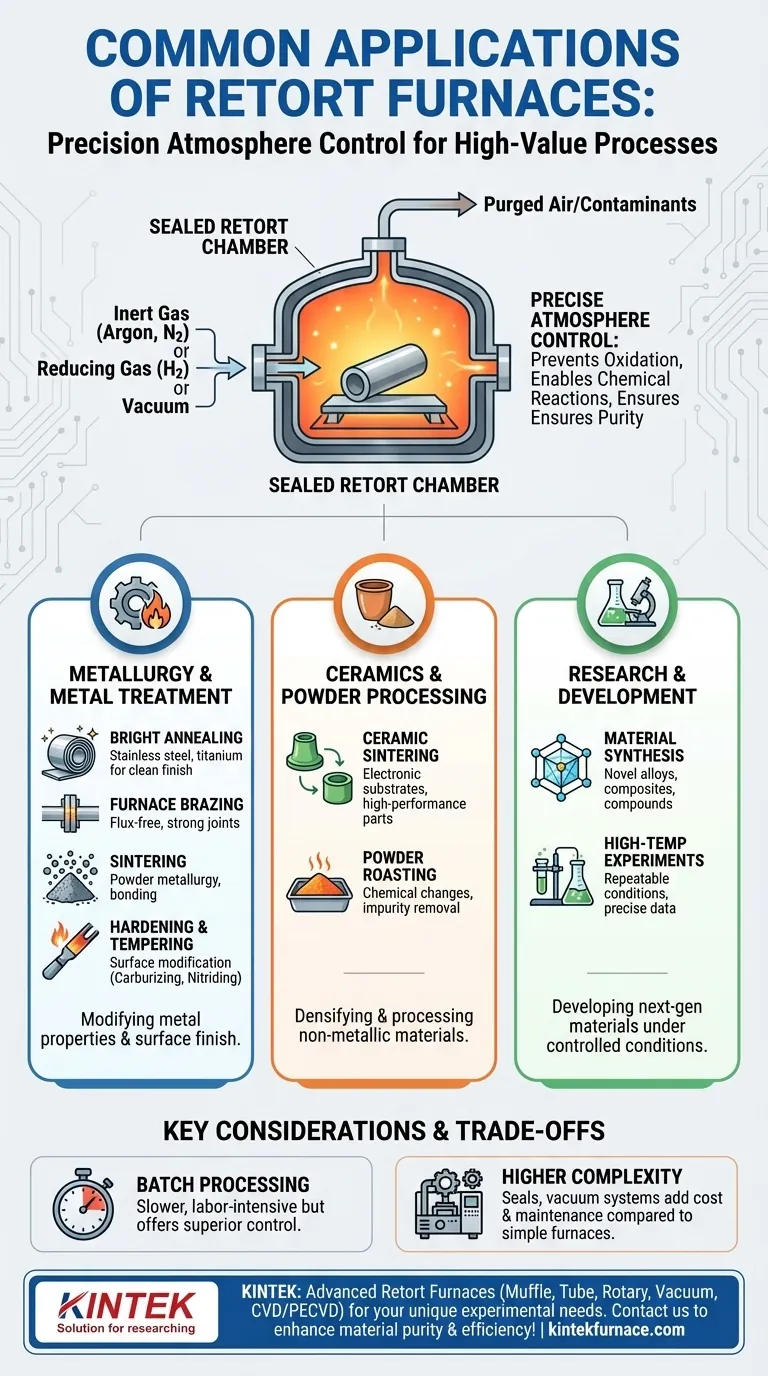

Em sua essência, os fornos de retorta são usados para processos de alta temperatura que exigem controle preciso sobre o ambiente atmosférico. Suas aplicações comuns incluem o recozimento brilhante de aço inoxidável, tratamento térmico de metais sensíveis como titânio, brasagem em forno e a sinterização de pós metálicos e cerâmicas. Esses processos abrangem indústrias que vão desde a metalurgia e eletrônica até a pesquisa de materiais avançados.

A característica definidora de um forno de retorta não é apenas sua capacidade de gerar alto calor, mas seu uso de uma câmara interna selada — a "retorta" — para isolar o material da atmosfera externa. Esse isolamento é a chave para prevenir reações químicas indesejadas como a oxidação e garantir a pureza do produto.

O Princípio Fundamental: Por que uma Retorta Selada é Crítica

Um forno padrão aquece materiais no ar ambiente. Um forno de retorta adiciona uma camada crucial: um vaso selado, tipicamente feito de liga de alta temperatura ou cerâmica, que contém a peça de trabalho. Este design oferece vantagens fundamentais.

Prevenção de Oxidação e Contaminação

Muitos processos de tratamento térmico falham se o material reagir com o oxigênio em altas temperaturas. A retorta resolve isso permitindo que o ar seja purgado e substituído por uma atmosfera específica.

Isso é essencial para o recozimento brilhante, onde o objetivo é amolecer um metal como o aço inoxidável sem criar uma camada superficial opaca e oxidada. Ao usar um gás inerte como argônio ou uma atmosfera redutora como hidrogênio, o metal mantém seu acabamento brilhante e limpo.

Permitindo Reações Químicas Controladas

Além de prevenir reações, uma retorta pode introduzir gases específicos para alterar intencionalmente a superfície de um material.

Processos como a carburação (adição de carbono) ou a nitretação (adição de nitrogênio) dependem de uma câmara selada para conter os gases reativos. Isso permite o endurecimento preciso da superfície de um metal, mantendo o núcleo dúctil.

Garantindo a Pureza para Materiais Avançados

Em indústrias como a eletrônica ou pesquisa e desenvolvimento, mesmo traços de contaminação podem arruinar um produto.

Ao sinterizar cerâmicas avançadas ou cultivar cristais, um forno de retorta pode operar sob alto vácuo ou ser preenchido com gás ultrapuro. Isso garante que o material final tenha a composição química exata e as propriedades estruturais necessárias.

Principais Aplicações em Várias Indústrias

A capacidade de controlar a atmosfera torna os fornos de retorta indispensáveis para tarefas específicas e de alto valor em vários setores-chave.

Metalurgia e Tratamento de Metais

Este é o campo mais comum para fornos de retorta. Eles são usados para modificar precisamente as propriedades de metais e ligas.

- Recozimento: Usado para amolecer metais e aliviar tensões internas. É crítico para metais reativos como o titânio e para alcançar o acabamento espelhado no recozimento brilhante.

- Brasagem: Componentes são unidos usando um metal de adição que derrete a uma temperatura mais baixa do que as peças base. Realizar isso em uma retorta com atmosfera inerte ou vácuo elimina a necessidade de fluxos corrosivos e produz uma junta mais forte e limpa.

- Sinterização: Este processo funde pós metálicos para formar peças sólidas, um campo conhecido como metalurgia do pó. Uma atmosfera controlada é essencial para prevenir a oxidação dos pós finos e garantir a ligação adequada.

- Têmpera e Revenimento: Esses processos modificam a resistência e a tenacidade do aço e outras ligas. Embora possível em outros fornos, uma retorta oferece controle superior para peças de alta especificação.

Cerâmicas e Processamento de Pós

Os princípios que se aplicam aos metais são igualmente importantes para materiais não metálicos.

- Sinterização de Cerâmica: Assim como com os pós metálicos, os pós cerâmicos são aquecidos em um ambiente controlado para densificar e formar uma peça forte e sólida. Isso é fundamental para produzir tudo, desde substratos eletrônicos até componentes cerâmicos de alto desempenho.

- Torrefação de Pó: Os pós são aquecidos para induzir mudanças químicas, expelir voláteis ou remover impurezas antes de uma etapa final de processamento. A retorta garante que o processo seja limpo e previsível.

Pesquisa e Desenvolvimento

Para cientistas e engenheiros que criam a próxima geração de materiais, o forno de retorta é uma ferramenta laboratorial vital.

- Síntese de Materiais: O controle preciso sobre temperatura e atmosfera permite que pesquisadores conduzam experimentos de alta temperatura e sintetizem novas ligas, compósitos e compostos químicos sob condições repetíveis.

Compreendendo as Trocas

Embora potentes, os fornos de retorta não são a solução universal para todas as aplicações de aquecimento. Compreender suas limitações é fundamental para tomar uma decisão informada.

Processamento em Lotes vs. Contínuo

A maioria dos fornos de retorta tradicionais são processadores em lotes. Você carrega um lote de peças, sela a câmara, executa o ciclo, esfria e descarrega. Isso pode ser mais lento e exigir mais trabalho do que os fornos contínuos (como fornos de correia de malha) usados para produção de alto volume.

Restrições de Tamanho e Capacidade

O próprio vaso da retorta impõe um limite físico ao tamanho e volume das peças que podem ser processadas. Componentes muito grandes ou com formatos incomuns podem não caber, exigindo diferentes tipos de fornos.

Custo e Complexidade Maiores

Os sistemas necessários para selar a câmara, criar vácuo e controlar o gás de processo adicionam custo e complexidade significativos em comparação com um forno de atmosfera de ar simples. A manutenção de selos e sistemas de vácuo também é uma consideração crítica.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da tecnologia de forno certa depende inteiramente dos requisitos do seu material e processo.

- Se o seu foco principal é a qualidade da superfície e a prevenção da oxidação: Um forno de retorta é a escolha definitiva para processos como recozimento brilhante, brasagem de alta pureza ou tratamento térmico de titânio.

- Se o seu foco principal é a modificação da química do material: Um forno de retorta oferece o ambiente selado necessário para introduzir gases reativos em processos como carburação ou nitretação.

- Se o seu foco principal é o tratamento térmico de alto volume e simples, onde a oxidação superficial é aceitável ou gerenciável: Um forno contínuo ou em lote mais econômico, sem retorta, pode ser a melhor solução.

Em última análise, escolher um forno de retorta é uma decisão de priorizar o controle atmosférico acima de tudo para alcançar propriedades específicas e de alto valor do material.

Tabela Resumo:

| Aplicação | Principais Indústrias | Principais Benefícios |

|---|---|---|

| Recozimento Brilhante | Metalurgia | Previne a oxidação, mantém o acabamento superficial |

| Sinterização | Metalurgia do Pó, Cerâmica | Garante pureza, permite a ligação |

| Brasagem | Eletrônica, Manufatura | Produz juntas limpas e fortes sem fluxos |

| Carburação/Nitretação | Automotiva, Aeroespacial | Endurece superfícies com controle preciso de gás |

Pronto para elevar seus processos de alta temperatura com soluções de forno personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos de retorta avançados, incluindo fornos tipo Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendamos às suas necessidades experimentais únicas — seja em metalurgia, cerâmica ou P&D. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a pureza de seu material e a eficiência de seu processo!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico