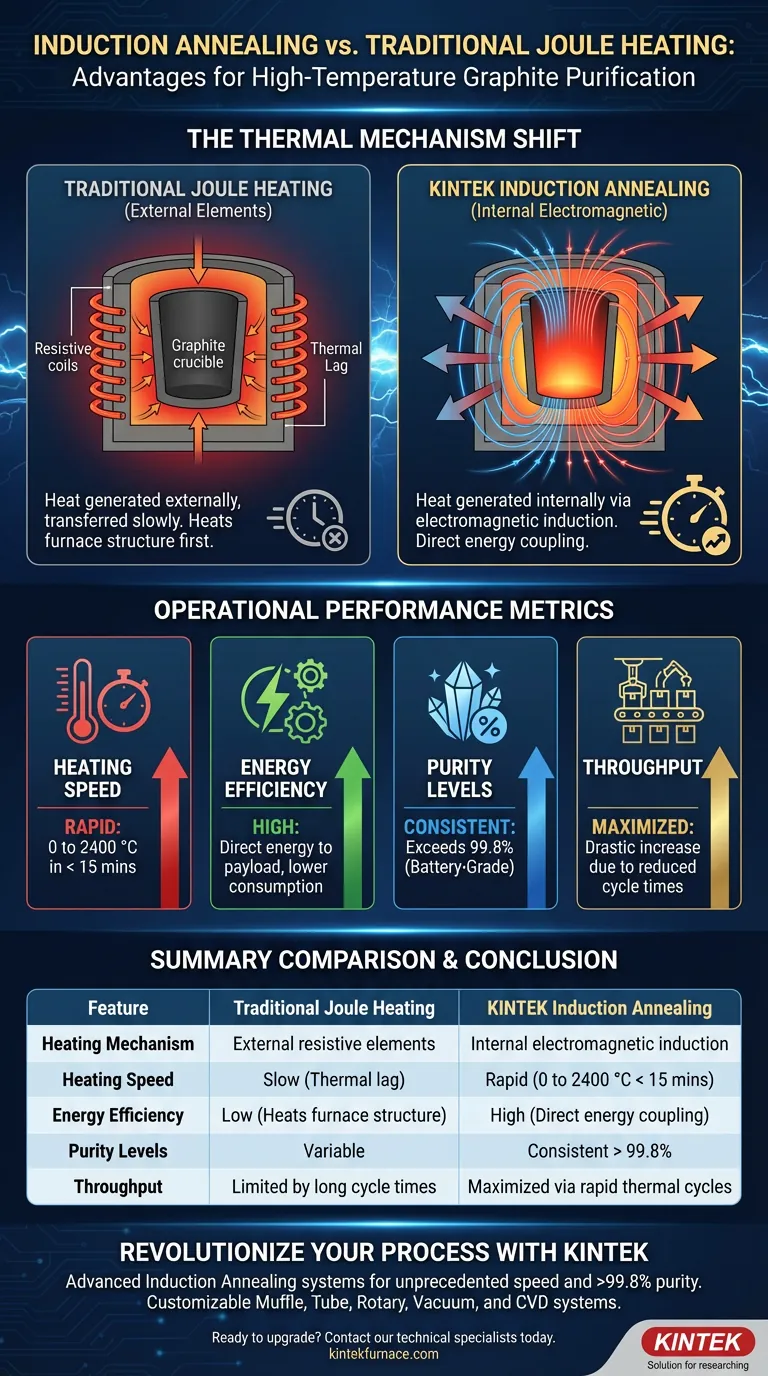

O recozimento por indução oferece um mecanismo térmico superior para a purificação de grafite, utilizando campos eletromagnéticos para gerar calor diretamente dentro do cadinho de processamento. Essa geração interna de calor desacopla o processo das limitações dos elementos de aquecimento externos encontrados no aquecimento Joule tradicional, levando a tempos de processamento drasticamente mais rápidos e maior eficiência energética.

Ao transferir a fonte de calor para o próprio cadinho de grafite, os fornos de indução podem atingir 2400 °C em menos de 15 minutos. Essa capacidade térmica rápida impulsiona o rendimento da produção, ao mesmo tempo em que atinge consistentemente níveis de pureza superiores a 99,8%.

A Física da Geração Interna de Calor

Indução Eletromagnética vs. Aquecimento Joule

No aquecimento Joule tradicional, o calor é gerado passando corrente por um elemento resistivo e, em seguida, transferindo esse calor para o material.

O recozimento por indução muda fundamentalmente essa dinâmica. Ele utiliza a indução eletromagnética para fazer com que o cadinho de grafite gere calor internamente. Isso elimina o atraso térmico associado à transferência de calor de um elemento externo para a carga.

Taxas Superiores de Transferência de Calor

Como o calor é gerado diretamente nas paredes do cadinho que circundam o grafite, o sistema atinge taxas de transferência de calor várias vezes maiores do que os métodos tradicionais.

Esse acoplamento direto de energia garante que a energia seja usada para aquecer o material alvo imediatamente, em vez de aquecer primeiro a estrutura do forno circundante.

Métricas de Desempenho Operacional

Velocidade de Aquecimento sem Precedentes

A vantagem mais distinta dessa tecnologia é a taxa de aquecimento. O sistema pode levar o grafite natural a uma temperatura de processamento de 2400 °C em menos de 15 minutos.

Essa rampa rápida é crucial para aplicações industriais de alto volume, onde o tempo de ciclo dita a lucratividade.

Eficiência Energética e Rendimento

A eficiência do recozimento por indução está diretamente correlacionada à redução dos custos operacionais. Ao minimizar a perda de calor e acelerar o processo, o consumo de energia por unidade de grafite é significativamente reduzido.

Simultaneamente, os tempos de ciclo reduzidos permitem um aumento substancial no rendimento da produção em comparação com os ciclos térmicos mais lentos do aquecimento Joule.

Alcançando Pureza de Alta Qualidade

O Limiar Térmico

A purificação em alta temperatura depende da volatilização de impurezas para separá-las do grafite.

O método de indução mantém consistentemente as temperaturas extremas necessárias para essa fase.

Resultados de Pureza

O controle preciso e as altas temperaturas do recozimento por indução resultam em um produto final superior.

Os operadores podem esperar atingir níveis de alta pureza superiores a 99,8%, tornando o produto adequado para aplicações de alta tecnologia exigentes.

Compreendendo os Compromissos Operacionais

Gerenciando Transições Térmicas Rápidas

A capacidade de atingir 2400 °C em menos de 15 minutos impõe um estresse térmico significativo aos componentes do sistema.

Embora essa velocidade seja uma vantagem para o rendimento, ela requer monitoramento robusto do processo para garantir que o cadinho de grafite possa suportar a rápida expansão e a geração interna de energia sem falha estrutural.

Dependência da Interação com o Cadinho

A eficiência desse processo depende inteiramente do acoplamento eletromagnético com o cadinho de grafite.

Ao contrário do aquecimento Joule, que empurra o calor *para* um alvo, a indução requer que o cadinho atue como o motor térmico; portanto, a consistência do material do cadinho é crítica para manter as taxas de transferência de calor declaradas.

Fazendo a Escolha Certa para o Seu Objetivo

Se você está avaliando tecnologias de purificação, alinhe sua escolha com seus KPIs operacionais específicos:

- Se o seu foco principal é maximizar o volume de produção: Escolha o recozimento por indução para alavancar o ciclo de aquecimento de 15 minutos e aumentar drasticamente o rendimento diário.

- Se o seu foco principal é reduzir os custos operacionais: Selecione o recozimento por indução para utilizar a eficiência energética superior inerente à geração interna de calor.

- Se o seu foco principal é a qualidade do produto: Confie no processamento por indução para atingir consistentemente os níveis de pureza >99,8% necessários para materiais de grau de bateria.

O recozimento por indução transforma a purificação de grafite de um aquecimento térmico lento em um processo industrial rápido e de alta precisão.

Tabela Resumo:

| Recurso | Aquecimento Joule Tradicional | Recozimento por Indução KINTEK |

|---|---|---|

| Mecanismo de Aquecimento | Elementos resistivos externos | Indução eletromagnética interna |

| Velocidade de Aquecimento | Lenta (Atraso térmico) | Rápida (0 a 2400 °C < 15 min) |

| Eficiência Energética | Baixa (Aquece a estrutura do forno) | Alta (Acoplamento direto de energia) |

| Níveis de Pureza | Variável | Consistente > 99,8% |

| Rendimento | Limitado por longos tempos de ciclo | Maximizada por ciclos térmicos rápidos |

Revolucione Sua Purificação de Grafite com KINTEK

Não deixe que ciclos térmicos lentos limitem sua produção. Os sistemas avançados de Recozimento por Indução da KINTEK são projetados para oferecer velocidades de aquecimento sem precedentes e pureza de alta qualidade superior a 99,8%.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha completa de sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender aos seus requisitos específicos de laboratório ou industriais. Esteja você escalando a produção de material de grau de bateria ou otimizando a pesquisa de laboratório, a KINTEK fornece a precisão de alta temperatura de que você precisa.

Pronto para otimizar sua eficiência? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Anna Lähde, Jorma Jokiniemi. Effect of high temperature thermal treatment on the electrochemical performance of natural flake graphite. DOI: 10.1557/s43578-024-01282-z

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os benefícios da miniaturização em fornos de fusão por indução IGBT? Maximize a Eficiência e Economize Espaço

- Quais benefícios ambientais o aquecimento por indução proporciona? Alcance um Aquecimento Industrial Limpo e Eficiente

- Qual o papel de um forno de fusão por indução a vácuo na superliga K439B? Garanta resultados de fundição de alta pureza

- O que torna a tecnologia IGBT vantajosa para o aquecimento por indução? Alcance Precisão, Eficiência e Velocidade

- O que é fundição a vácuo e como ela difere da fundição convencional? Ideal para prototipagem de baixo volume e alta detalhe

- O que distingue os fornos de indução sem núcleo dos outros tipos? Descubra os principais benefícios para a sua fusão de metais

- O que é um forno de fundição a vácuo e qual é o seu principal objetivo? Alcançar a pureza na fundição de metais de alto desempenho

- Quais são as vantagens de usar um forno de fusão por indução? Aprimorar a Homogeneidade e Pureza de Ligas de Alta Entropia