A principal vantagem de usar um forno de fusão por indução para ligas de alta entropia reside em sua capacidade intrínseca de agitação eletromagnética. Este processo utiliza correntes alternadas para gerar aquecimento rápido, ao mesmo tempo que induz fortes correntes de convecção dentro do banho de fusão. Esse efeito de "auto-agitação" é crucial para a refusão secundária, pois garante uniformidade microscópica e distribuição consistente de elementos refratários vestigiais em toda a matriz da liga.

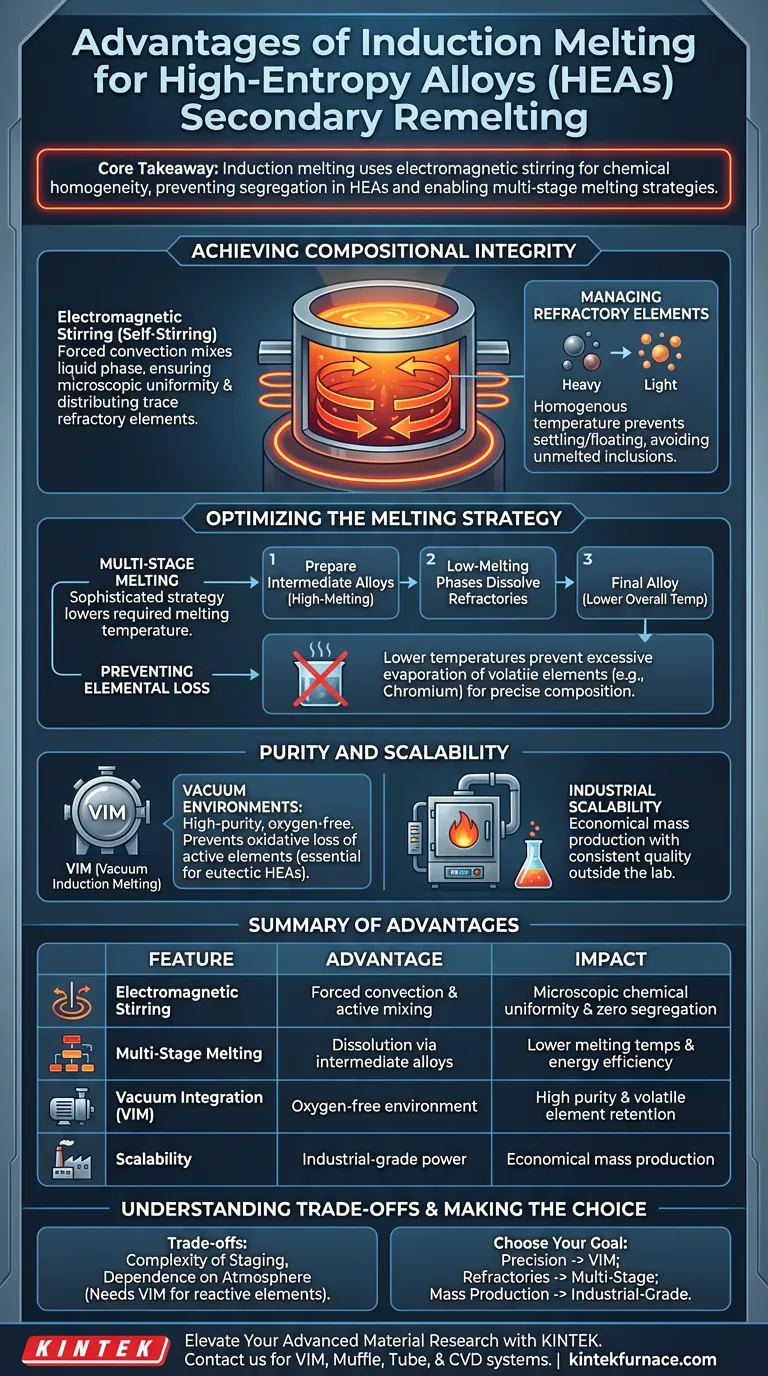

Ponto Principal As ligas de alta entropia (HEAs) dependem da mistura precisa de múltiplos elementos principais, muitas vezes com pontos de fusão vastamente diferentes. A fusão por indução resolve o desafio da segregação usando agitação eletromagnética para forçar a homogeneidade química, ao mesmo tempo que permite estratégias de fusão em várias etapas que evitam a evaporação de componentes voláteis.

Alcançando Integridade Composicional

O Poder da Agitação Eletromagnética

A característica definidora da fusão por indução é o efeito de agitação causado pelo campo eletromagnético. Ao contrário dos métodos de fusão estática, esta tecnologia mistura ativamente a fase líquida.

Essa convecção forçada é essencial para HEAs, que frequentemente contêm cinco ou mais elementos metálicos. Ela garante que elementos refratários pesados não se depositem e que elementos mais leves não flutuem, resultando em um lingote com composição química precisa e uniforme.

Gerenciando Elementos Refratários

Na refusão secundária, garantir que os elementos com alto ponto de fusão (refratários) sejam completamente dissolvidos é um grande desafio. O processo de indução facilita isso mantendo uma distribuição homogênea de temperatura.

O efeito de agitação garante que adições vestigiais desses elementos difíceis de fundir sejam dispersas consistentemente em toda a matriz, prevenindo a formação de inclusões não fundidas ou fases frágeis.

Otimizando a Estratégia de Fusão

Utilizando Fusão em Várias Etapas

Os sistemas de indução suportam altas entradas de energia, permitindo uma sofisticada estratégia de fusão "em várias etapas" em vez de uma simples fusão em uma única etapa.

Ao preparar primeiro ligas intermediárias de elementos com alto ponto de fusão, os fabricantes podem utilizar um mecanismo onde fases de baixo ponto de fusão ajudam a dissolver os elementos refratários restantes. Isso efetivamente reduz a temperatura geral de fusão necessária para o lote.

Prevenindo Perda de Elementos

O controle composicional preciso é vital para HEAs, especialmente quando contêm elementos voláteis como o cromo.

Ao reduzir a temperatura geral de fusão através do processamento em várias etapas, a fusão por indução evita a perda excessiva por evaporação. Isso garante que a liga final retenha sua proporção composicional pretendida, o que é crucial para manter as propriedades mecânicas e de resistência à corrosão.

Pureza e Escalabilidade

O Papel dos Ambientes a Vácuo

Quando acoplada a um sistema a vácuo (Fusão por Indução a Vácuo ou VIM), esta tecnologia fornece um ambiente de alta pureza crítico para materiais avançados.

Um ambiente a vácuo impede efetivamente a perda oxidativa de elementos ativos durante a fusão em alta temperatura. Isso é particularmente importante para HEAs eutéticos (como AlCoCrFeNi2.1), garantindo que o material retenha o desempenho mecânico e térmico necessário para aplicações aeroespaciais e de geração de energia.

Escalabilidade Industrial

Além do laboratório, fornos de indução de grau industrial demonstram que ligas concentradas complexas podem ser fabricadas economicamente.

Esses sistemas provam que as HEAs não estão restritas a ambientes de laboratório de pequena escala e alta pureza. Fornos de indução industriais fornecem a agitação e a potência de aquecimento necessárias para produzir lotes em larga escala com homogeneidade química, abrindo caminho para a produção em massa.

Compreendendo as Compensações

Embora a fusão por indução ofereça homogeneidade superior, ela requer um projeto de processo cuidadoso para ser eficaz.

Complexidade do Estágio: Para aproveitar totalmente os benefícios, você não pode simplesmente fundir todos os elementos de uma vez. Você deve adotar uma estratégia em várias etapas (fundindo ligas intermediárias primeiro) para evitar problemas de evaporação. Isso adiciona complexidade ao fluxo de trabalho em comparação com técnicas de fusão mais simples.

Dependência da Atmosfera: Embora a indução padrão forneça agitação, ela não protege inerentemente contra a oxidação. Para ligas com elementos altamente reativos, você deve usar um forno de indução a vácuo (VIM). A indução padrão em atmosfera aberta ainda pode levar a inclusões de óxido ou perda de elementos se o ambiente não for estritamente controlado.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de suas ligas de alta entropia, alinhe a configuração do seu forno com seus alvos de produção específicos:

- Se o seu foco principal é Precisão Composicional: Priorize a Fusão por Indução a Vácuo (VIM) para evitar a perda oxidativa de elementos ativos e garantir razões químicas exatas.

- Se o seu foco principal é Lidar com Elementos Refratários: Utilize uma estratégia de fusão em várias etapas dentro do forno de indução para dissolver fases de alto ponto de fusão em intermediários de baixo ponto de fusão.

- Se o seu foco principal é Produção em Massa: Implemente fornos de indução de grau industrial para alcançar homogeneidade química em uma escala economicamente viável fora do laboratório.

O sucesso no processamento de ligas de alta entropia depende não apenas de fundir o metal, mas de dominar a mistura através de convecção eletromagnética controlada.

Tabela Resumo:

| Recurso | Vantagem para Refusão Secundária de HEA | Impacto na Liga Final |

|---|---|---|

| Agitação Eletromagnética | Convecção forçada e mistura ativa da fase líquida | Uniformidade química microscópica e zero segregação |

| Fusão em Várias Etapas | Dissolução de elementos refratários através de ligas intermediárias | Temperaturas de fusão e eficiência energética mais baixas necessárias |

| Integração a Vácuo (VIM) | Ambiente de fusão livre de oxigênio | Alta pureza e prevenção da perda de elementos voláteis |

| Escalabilidade | Potência de aquecimento e agitação de grau industrial | Produção em massa econômica com qualidade consistente |

Eleve Sua Pesquisa de Materiais Avançados com a KINTEK

Ligas de alta entropia exigem precisão que equipamentos de fusão padrão simplesmente não podem fornecer. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas de Fusão por Indução a Vácuo (VIM), Mufla, Tubo e CVD especificamente projetados para excelência em alta temperatura.

Se você está refinando ligas concentradas complexas ou escalando avanços de laboratório, nossas soluções de forno personalizáveis garantem homogeneidade química e pureza superior para suas necessidades metalúrgicas exclusivas.

Pronto para dominar sua mistura? Entre em contato com a KINTEK hoje para discutir seu projeto personalizado e veja como nossa expertise pode acelerar seus objetivos de produção.

Guia Visual

Referências

- Yong Wang, Wangzhong Mu. Effect of hafnium and molybdenum addition on inclusion characteristics in Co-based dual-phase high-entropy alloys. DOI: 10.1007/s12613-024-2831-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que o rendimento da evaporação por aquecimento indutivo é significativamente maior do que o do aquecimento resistivo? Maximize sua taxa de evaporação

- Como os fornos de indução aumentam a segurança durante o processo de fundição? Obtenha uma Fusão de Metal Mais Limpa e Segura

- Quais são as vantagens dos fornos de fusão por indução no processamento de metais? Aumente a Eficiência, a Qualidade e a Segurança

- Quais indústrias utilizam comumente fornos a vácuo aquecidos por indução? Desvende o Processamento de Materiais de Alta Pureza e Alto Desempenho

- Qual é o papel de uma fonte de alimentação de aquecimento com transistor IGBT em processos de evaporação por aquecimento por indução para pó de magnésio? Domine o Controle de Precisão para Qualidade Superior do Pó

- Como a brasagem é realizada usando aquecimento por indução? Alcance uma junção de metal rápida e precisa

- Quais são as vantagens de usar um forno de fusão por indução a vácuo para ligas de Cr-Si? Uniformidade e Pureza Superiores

- Qual é o papel dos fornos de indução nos testes IMC-B? Fusão de Precisão para Simulações de Aço de Alta Pureza