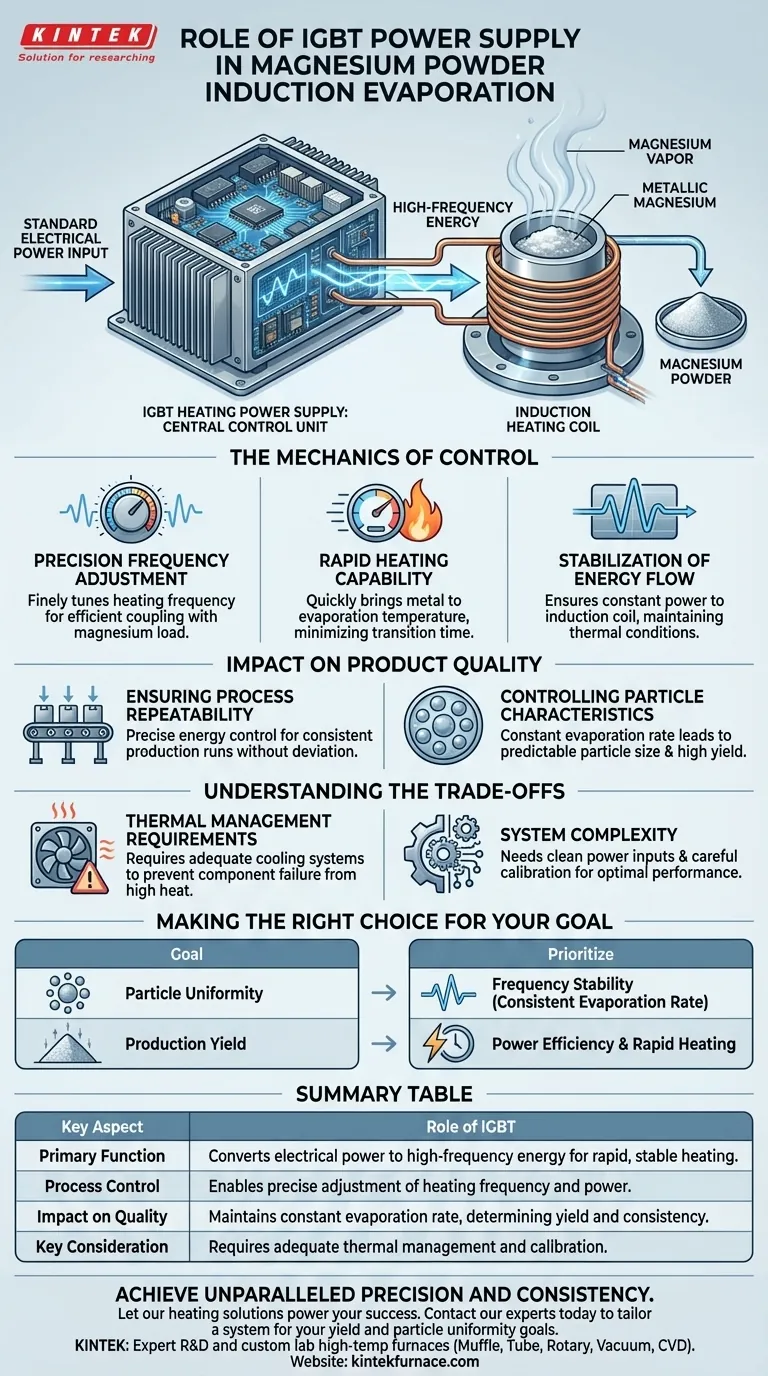

A fonte de alimentação de aquecimento IGBT (Transistor Bipolar de Porta Isolada) serve como a unidade central de controle para os sistemas de aquecimento por indução usados na produção de pó de magnésio. Sua função principal é fornecer frequência de aquecimento e potência precisamente ajustáveis, convertendo a energia elétrica padrão na energia de alta frequência necessária para aquecer rápida e estávelmente o magnésio metálico até seu ponto de evaporação.

Ao desacoplar a entrada de energia das flutuações da rede ou da carga, a fonte de alimentação IGBT garante uma taxa de evaporação constante, que é o fator mais crítico na determinação do rendimento, consistência do tamanho das partículas e qualidade geral do pó de magnésio.

A Mecânica do Controle

Ajuste Preciso de Frequência

A fonte de alimentação IGBT não funciona simplesmente como um interruptor liga/desliga; ela funciona como um sintonizador altamente sofisticado. Ela permite que os operadores ajustem a frequência de aquecimento com extrema precisão. Esse controle de frequência é essencial para acoplar eficientemente o campo magnético com a carga de magnésio, garantindo que a energia seja transferida exatamente onde é necessária.

Capacidade de Aquecimento Rápido

A eficiência na evaporação do magnésio depende da velocidade. A fonte IGBT facilita o aquecimento rápido, elevando o metal à temperatura necessária rapidamente. Isso minimiza o tempo que o material passa em estados de transição, otimizando o ciclo geral do processo.

Estabilização do Fluxo de Energia

Flutuações na energia podem arruinar um lote de pó. O sistema IGBT atua como um estabilizador, garantindo que a energia fornecida à bobina de indução permaneça constante. Essa estabilidade é necessária para manter as condições térmicas específicas necessárias para a evaporação.

Impacto na Qualidade do Produto

Garantindo a Repetibilidade do Processo

Na fabricação industrial, o objetivo é tornar cada lote idêntico ao anterior. O controle preciso de energia fornecido pela fonte IGBT garante consistência e repetibilidade. Ele remove variáveis da equação de aquecimento, permitindo replicar execuções de produção bem-sucedidas sem desvios.

Controle das Características das Partículas

As características do pó de magnésio final — especificamente rendimento e tamanho das partículas — são resultados diretos da taxa de evaporação. Ao manter uma taxa de evaporação estritamente controlada, a fonte IGBT garante que a densidade de vapor permaneça uniforme, levando à formação previsível de partículas após a condensação.

Entendendo as Compensações

Requisitos de Gerenciamento Térmico

Embora os IGBTs forneçam alta eficiência, eles comutam altas correntes em altas velocidades, o que gera calor interno significativo. Sistemas de resfriamento adequados são obrigatórios para proteger a própria fonte de alimentação. A falha em gerenciar esse calor pode levar à falha de componentes ou à limitação térmica, interrompendo o processo de evaporação.

Complexidade do Sistema

A implementação de um sistema baseado em IGBT introduz um nível de complexidade eletrônica em comparação com métodos de aquecimento mais antigos e menos precisos. Isso requer entradas de energia limpas e calibração cuidadosa para garantir que a frequência corresponda à bobina de indução e à carga. O desalinhamento aqui pode levar a um aquecimento ineficiente, apesar do hardware avançado.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua produção de pó de magnésio, alinhe as configurações da sua fonte de alimentação com seus alvos de produção específicos:

- Se o seu foco principal é a Uniformidade das Partículas: Priorize a estabilidade de frequência para garantir que a taxa de evaporação nunca flutue, criando uma densidade de vapor consistente.

- Se o seu foco principal é o Rendimento de Produção: Priorize a eficiência de energia e as capacidades de aquecimento rápido para maximizar a quantidade de material evaporado por unidade de energia consumida.

A fonte de alimentação de aquecimento IGBT não é apenas uma fonte de energia; é o instrumento de controle de qualidade que define o padrão do seu produto final de magnésio.

Tabela Resumo:

| Aspecto Chave | Papel da Fonte de Alimentação IGBT |

|---|---|

| Função Principal | Converte energia elétrica em energia de alta frequência para aquecimento rápido e estável. |

| Controle de Processo | Permite o ajuste preciso da frequência e potência de aquecimento para transferência de energia ideal. |

| Impacto na Qualidade | Mantém uma taxa de evaporação constante, determinando diretamente o rendimento do pó e a consistência do tamanho das partículas. |

| Consideração Chave | Requer gerenciamento térmico adequado e calibração do sistema para operação confiável. |

Alcance precisão e consistência inigualáveis na sua produção de pó de magnésio.

O controle avançado oferecido por uma fonte de alimentação IGBT é fundamental para resultados de alta qualidade. Na KINTEK, entendemos as demandas intrincadas dos processos de aquecimento por indução. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de laboratório de alta temperatura, todos personalizáveis para necessidades únicas.

Deixe que nossas soluções de aquecimento impulsionem seu sucesso. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos adaptar um sistema para atender aos seus objetivos específicos de produção para rendimento e uniformidade de partículas.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Quais são as vantagens da prensagem a quente? Alcance a Densidade Máxima e Propriedades Superiores do Material

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Qual é o processo de prensagem a quente a vácuo? Obtenha Materiais Ultra-Densos e de Alta Pureza

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico

- Como o equipamento de Prensagem a Quente a Vácuo é usado em P&D? Inove com Materiais de Alta Pureza