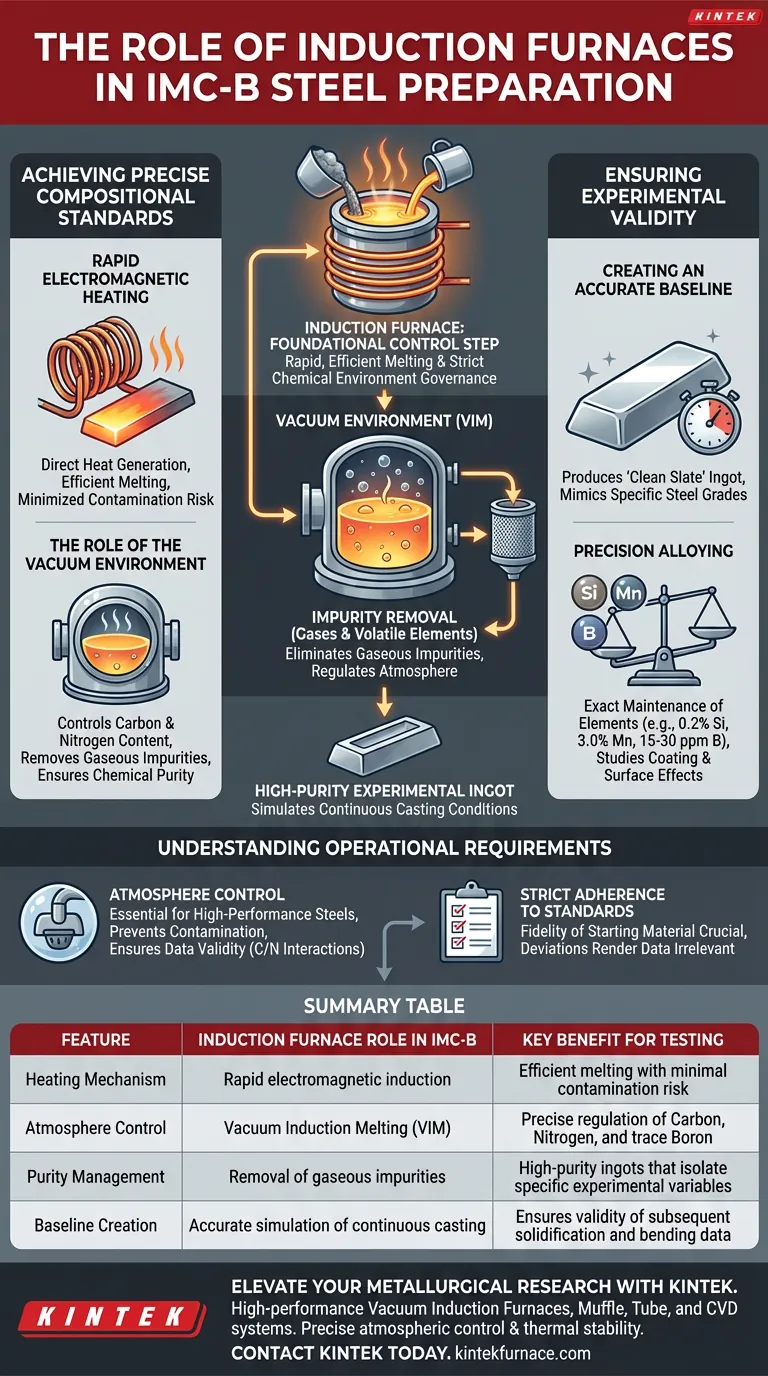

Os fornos de indução servem como a etapa fundamental de controle na preparação do aço para testes de Dobramento de Fusão e Solidificação In-Situ (IMC-B). Eles são responsáveis pela fusão rápida e eficiente das matérias-primas, ao mesmo tempo em que governam estritamente o ambiente químico para garantir que o aço resultante atenda aos padrões pré-definidos exatos.

Ao utilizar um ambiente de vácuo para eliminar impurezas gasosas e regular precisamente as condições atmosféricas, esses fornos transformam matérias-primas em lingotes experimentais de alta pureza que simulam com precisão as condições iniciais de lingotamento contínuo.

Alcançando Padrões Composicionais Precisos

Aquecimento Eletromagnético Rápido

Os fornos de indução padrão utilizam indução eletromagnética para gerar calor diretamente dentro do metal. Este mecanismo facilita a fusão rápida, garantindo que o aço atinja o estado líquido necessário de forma eficiente, sem exposição prolongada a potenciais contaminantes.

O Papel do Ambiente de Vácuo

Nos fornos de Fusão por Indução a Vácuo (VIM), o processo de fusão ocorre dentro de um vácuo controlado. Este ambiente é crucial para gerenciar o conteúdo preciso de gases e elementos voláteis. Ele permite que os pesquisadores ditem especificamente o teor de Carbono e Nitrogênio necessário para a lógica do teste.

Remoção de Impurezas

O ambiente de vácuo auxilia ativamente na remoção de impurezas gasosas da matriz fundida. Ao diminuir a pressão, o sistema garante que o lingote final mantenha um alto nível de pureza química, o que é essencial para isolar variáveis específicas durante os testes.

Garantindo a Validade Experimental

Criando uma Linha de Base Precisa

O objetivo final do uso desses fornos é produzir uma "lousa limpa" para o teste IMC-B. O processo garante que a composição química constitua uma linha de base precisa e altamente pura que imita o grau específico de aço destinado ao lingotamento contínuo.

Liga de Precisão

Além da pureza básica, esses fornos permitem a manutenção exata de elementos de liga. Por exemplo, os pesquisadores podem estabilizar com precisão composições como 0,2% em massa de Silício, 3,0% em massa de Manganês e adições de Boro em traços (15–30 ppm) para estudar seus efeitos específicos nas propriedades de revestimento e segregação superficial.

Compreendendo os Requisitos Operacionais

A Necessidade de Controle de Atmosfera

Embora o aquecimento por indução padrão forneça velocidade, é a capacidade de vácuo que fornece validade científica para aços de alto desempenho. Sem o ambiente de vácuo, é quase impossível evitar a contaminação atmosférica que distorceria os dados relativos às interações de Carbono e Nitrogênio.

Adesão Estrita aos Padrões

A eficácia do teste IMC-B depende inteiramente da fidelidade do material de partida. Qualquer desvio na fase do forno — como uma falha em manter o vácuo ou a temperatura — resultará em um lingote que não atende aos padrões pré-definidos, tornando os dados subsequentes de solidificação e dobramento irrelevantes.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a confiabilidade dos seus dados IMC-B, considere os seguintes requisitos em relação à seleção do forno:

- Se o seu foco principal é Precisão Composicional: Priorize Fornos de Indução a Vácuo para controlar rigorosamente Carbono, Nitrogênio e elementos traço como Boro, ao mesmo tempo em que remove impurezas gasosas.

- Se o seu foco principal é Eficiência de Processo: Confie no mecanismo de indução eletromagnética por sua capacidade de atingir rapidamente as temperaturas de fusão e homogeneizar a fusão.

A integridade da sua simulação depende inteiramente da pureza e precisão composicional alcançadas durante esta fase inicial de fusão.

Tabela Resumo:

| Recurso | Papel do Forno de Indução no IMC-B | Benefício Chave para Testes |

|---|---|---|

| Mecanismo de Aquecimento | Indução eletromagnética rápida | Fusão eficiente com risco mínimo de contaminação |

| Controle de Atmosfera | Fusão por Indução a Vácuo (VIM) | Regulamentação precisa de Carbono, Nitrogênio e Boro traço |

| Gerenciamento de Pureza | Remoção de impurezas gasosas | Lingotes de alta pureza que isolam variáveis experimentais específicas |

| Criação de Linha de Base | Simulação precisa de lingotamento contínuo | Garante a validade dos dados subsequentes de solidificação e dobramento |

Eleve sua Pesquisa Metalúrgica com a KINTEK

Testes IMC-B precisos começam com a preparação de material de alta pureza. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece Fornos de Indução a Vácuo, Muffle, Tubo e sistemas CVD de alto desempenho, adaptados para os ambientes de laboratório mais exigentes.

Se você está simulando lingotamento contínuo ou desenvolvendo ligas avançadas, nossos fornos de alta temperatura personalizáveis oferecem o controle atmosférico exato e a estabilidade térmica que sua pesquisa exige. Entre em contato com a KINTEK hoje para discutir suas necessidades exclusivas de forno e descobrir como nossa engenharia de precisão pode aprimorar a eficiência do seu laboratório.

Guia Visual

Referências

- Investigation on the Susceptibility to Surface Crack Formation in Continuous Casting by a New In Situ Bending Test. DOI: 10.1007/s11663-025-03649-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais são os riscos do forno de indução? Gerenciando perigos térmicos, elétricos e de CEM

- Como a condição de vácuo beneficia o processo de fusão? Obtenha ligas metálicas de alta pureza e livres de contaminação

- Que vantagens de segurança oferecem os fornos de fusão de ouro por indução? Fusão sem chama e contida para máxima segurança do operador

- Quais são os requisitos básicos para que ocorra o aquecimento por indução? Obtenha calor preciso e sem contato

- Quais são os principais benefícios de usar um forno de indução para fundir ouro em comparação com fornos tradicionais? Descubra Fusões Mais Rápidas e Puras

- Como a frequência da corrente alternada afeta o aquecimento por indução? Domine a Profundidade de Aquecimento para Qualquer Aplicação

- O que é fusão por indução e como é usada nas indústrias? Descubra seus principais benefícios para o processamento de metais.

- Onde o aquecimento por indução é comumente usado? Descubra suas principais aplicações industriais e comerciais