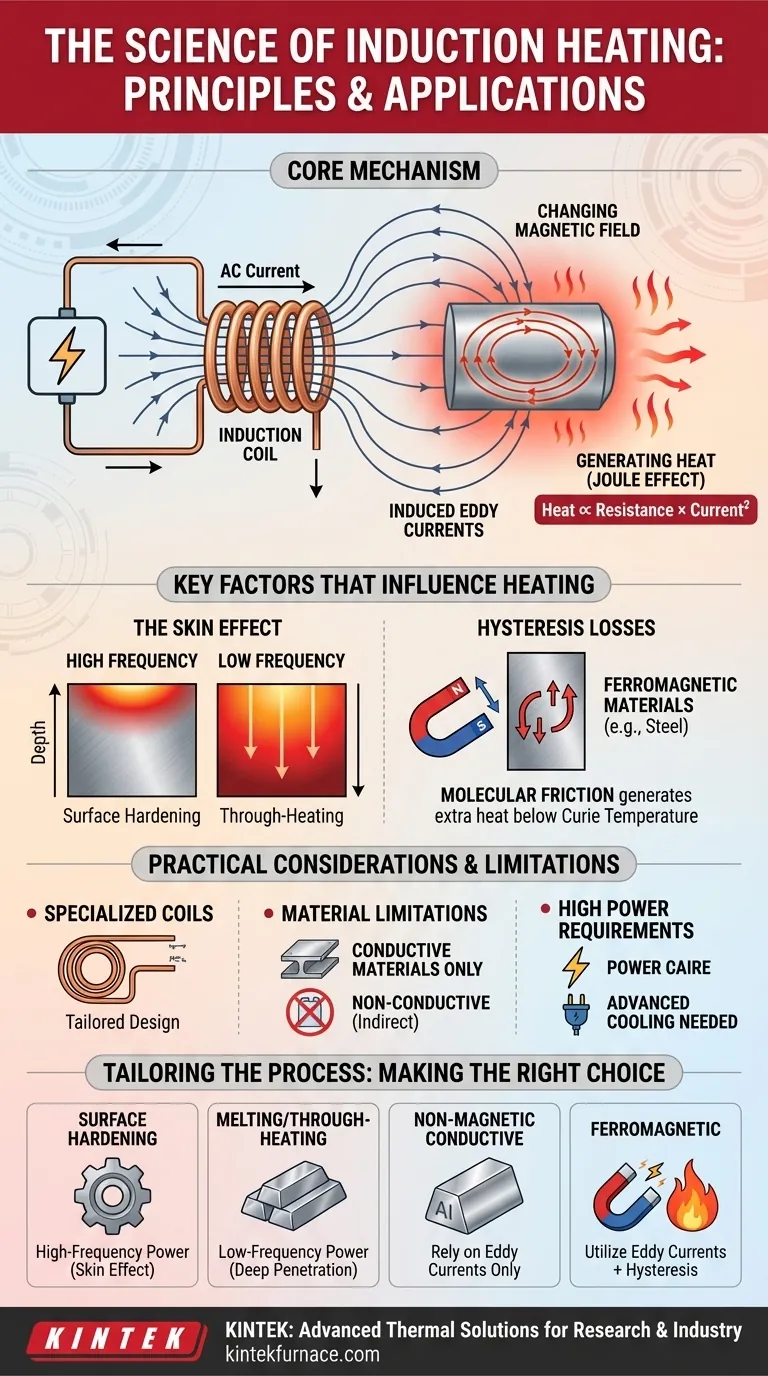

Em seu nível mais fundamental, o aquecimento por indução requer apenas duas coisas para ocorrer: um campo magnético variável e um material eletricamente condutor colocado dentro desse campo. A interação entre esses dois elementos é o que gera calor diretamente dentro do material, sem qualquer contato físico da fonte de calor.

Embora os requisitos básicos sejam simples, a eficácia do aquecimento por indução depende de uma compreensão precisa da física subjacente. Não se trata apenas de ter os dois componentes, mas de controlar a interação entre a frequência do campo magnético e as propriedades do material alvo.

O Mecanismo Central: Como a Indução Gera Calor

Para entender o aquecimento por indução, devemos observar a sequência de fenômenos físicos que convertem energia elétrica em energia térmica dentro de uma peça de trabalho.

Princípio 1: Criação de um Campo Magnético Variável

O processo começa com uma bobina de indução, geralmente feita de tubo de cobre por onde flui um refrigerante. Uma corrente alternada (CA) de alta frequência é passada através desta bobina.

Esta corrente CA cria um campo magnético poderoso e rapidamente variável no espaço ao redor e dentro da bobina, conforme descrito pela Lei da Indução de Faraday.

Princípio 2: Indução de Correntes Parasitas (Eddy Currents)

Quando uma peça de trabalho eletricamente condutora é colocada dentro deste campo magnético, o campo induz correntes elétricas circulantes dentro do material. Estas são conhecidas como correntes parasitas (eddy currents).

Estas correntes parasitas espelham o padrão alternado da corrente na bobina, fluindo em laços fechados dentro da peça de trabalho.

Princípio 3: Geração de Calor (Efeito Joule)

O material da peça de trabalho possui uma resistência elétrica natural. À medida que as correntes parasitas induzidas fluem contra esta resistência, elas geram calor intenso.

Este fenômeno é conhecido como efeito Joule. O calor produzido é proporcional à resistência do material e ao quadrado da corrente, transformando a peça de trabalho em sua própria fonte de calor.

Fatores Chave Que Influenciam o Aquecimento

Os dois requisitos básicos são apenas o ponto de partida. Vários outros fatores determinam *como* e *onde* o material aquece, o que é crucial para aplicações práticas.

O Efeito Pelicular (Skin Effect): Aquecimento de Fora para Dentro

As correntes parasitas induzidas não fluem uniformemente através do material. Em altas frequências, elas tendem a se concentrar perto da superfície da peça de trabalho. Isto é conhecido como efeito pelicular (skin effect).

Este princípio é crucial para aplicações como o endurecimento superficial, onde se deseja aquecer apenas a camada externa de uma peça metálica sem afetar seu núcleo. Frequências mais baixas permitem que o calor penetre mais profundamente.

Perdas por Histerese: Um Bônus para Materiais Magnéticos

Para materiais ferromagnéticos como ferro, aço e níquel, ocorre um mecanismo de aquecimento secundário. As rápidas inversões do campo magnético causam fricção em nível molecular, à medida que os domínios magnéticos do material resistem à mudança de direção.

Esta fricção interna, chamada perda por histerese, gera calor adicional. Este efeito desaparece assim que o material é aquecido além de sua temperatura de Curie e perde suas propriedades magnéticas.

As Propriedades do Material São Importantes

A eficiência do aquecimento por indução está diretamente ligada às propriedades da peça de trabalho. Materiais com alta resistividade elétrica aquecerão mais rapidamente devido ao efeito Joule.

Da mesma forma, materiais com alta permeabilidade magnética sofrerão aquecimento significativo devido às perdas por histerese, somando-se ao efeito geral.

Compreendendo os Compromissos Práticos

Embora poderoso, o aquecimento por indução não é uma solução universal. Ele apresenta requisitos de engenharia e limitações específicas que devem ser consideradas.

A Necessidade de Bobinas Especializadas

A bobina de indução, ou indutor, não é um componente único para todos os casos. Sua forma, tamanho e número de espiras devem ser cuidadosamente projetados para criar o campo magnético preciso necessário para uma peça e aplicação específicas.

O projeto e a fabricação dessas bobinas podem ser complexos e caros, representando uma parte significativa do custo do sistema.

Limitações de Material

A limitação mais óbvia é que o aquecimento por indução funciona diretamente apenas em materiais eletricamente condutores.

Embora materiais não condutores como plásticos ou cerâmicas possam ser aquecidos indiretamente usando um "susceptor" condutor que aquece e transfere calor, o processo não é projetado para eles.

Altos Requisitos de Energia

Gerar um campo magnético poderoso e de alta frequência requer uma fonte de alimentação CA especializada. As altas correntes que fluem através das pequenas bobinas de cobre também geram calor imenso na própria bobina, exigindo sistemas de resfriamento avançados para evitar que ela derreta.

Fazendo a Escolha Certa para Sua Aplicação

Compreender esses princípios permite adaptar o processo de indução a um objetivo industrial ou científico específico.

- Se seu foco principal for o endurecimento superficial: Use uma fonte de alimentação de alta frequência para aproveitar o efeito pelicular, concentrando o calor na camada externa da peça.

- Se seu foco principal for a fusão ou aquecimento total de uma peça grande: Use uma frequência mais baixa para garantir que o campo magnético e o calor resultante penetrem profundamente no núcleo do material.

- Se seu foco principal for aquecer um material não magnético, mas condutor (como alumínio ou cobre): Você deve confiar inteiramente em correntes parasitas poderosas para o aquecimento, pois as perdas por histerese não contribuirão.

- Se seu foco principal for aquecer um material ferromagnético abaixo de sua temperatura de Curie: Você pode se beneficiar do efeito combinado de correntes parasitas e histerese, tornando o processo muitas vezes mais eficiente.

Ao controlar o campo e entender o material, você pode transformar um princípio físico simples em uma ferramenta de fabricação precisa e poderosa.

Tabela Resumo:

| Princípio | Fator Chave | Efeito no Aquecimento |

|---|---|---|

| Mecanismo Central | Campo Magnético Variável e Material Condutor | Gera calor interno via correntes parasitas (Efeito Joule) |

| Profundidade de Aquecimento | Frequência da Corrente CA (Efeito Pelicular) | Alta frequência aquece a superfície; baixa frequência aquece o núcleo |

| Impacto do Material | Resistividade Elétrica e Propriedades Magnéticas | Materiais ferromagnéticos ganham calor extra por perdas por histerese |

| Limitação Prática | Condutividade do Material | Apenas aquece diretamente materiais eletricamente condutores |

Pronto para Aproveitar o Poder do Aquecimento por Indução de Precisão?

Compreender a teoria é o primeiro passo. Implementá-la de forma eficaz em seu laboratório ou linha de produção requer equipamentos robustos e confiáveis, adaptados aos seus materiais específicos e objetivos de processamento térmico — seja endurecimento superficial, fusão ou aquecimento total.

A KINTEK fornece soluções térmicas avançadas construídas com profundo conhecimento técnico.

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares e Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Deixe-nos ajudá-lo a transformar este poderoso princípio em sua vantagem competitiva.

Entre em contato com a KINTEL hoje mesmo para discutir como nossos sistemas de aquecimento por indução personalizados podem resolver seus desafios específicos.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção