Em sua essência, a fusão por indução é um processo que utiliza campos magnéticos poderosos para gerar calor diretamente dentro de um material condutor, derretendo-o sem chama ou contato físico. Indústrias, desde fundições de aço até laboratórios de pesquisa avançada, utilizam este método por sua velocidade, precisão e limpeza excepcionais ao derreter metais como ferro, aço, alumínio e ligas preciosas.

O verdadeiro poder da fusão por indução reside não apenas em sua capacidade de aquecer, mas em sua capacidade de fazê-lo de forma limpa, rápida e com uma ação de auto-agitação inerente. Essa combinação proporciona um controle incomparável sobre a qualidade e a consistência química do material final.

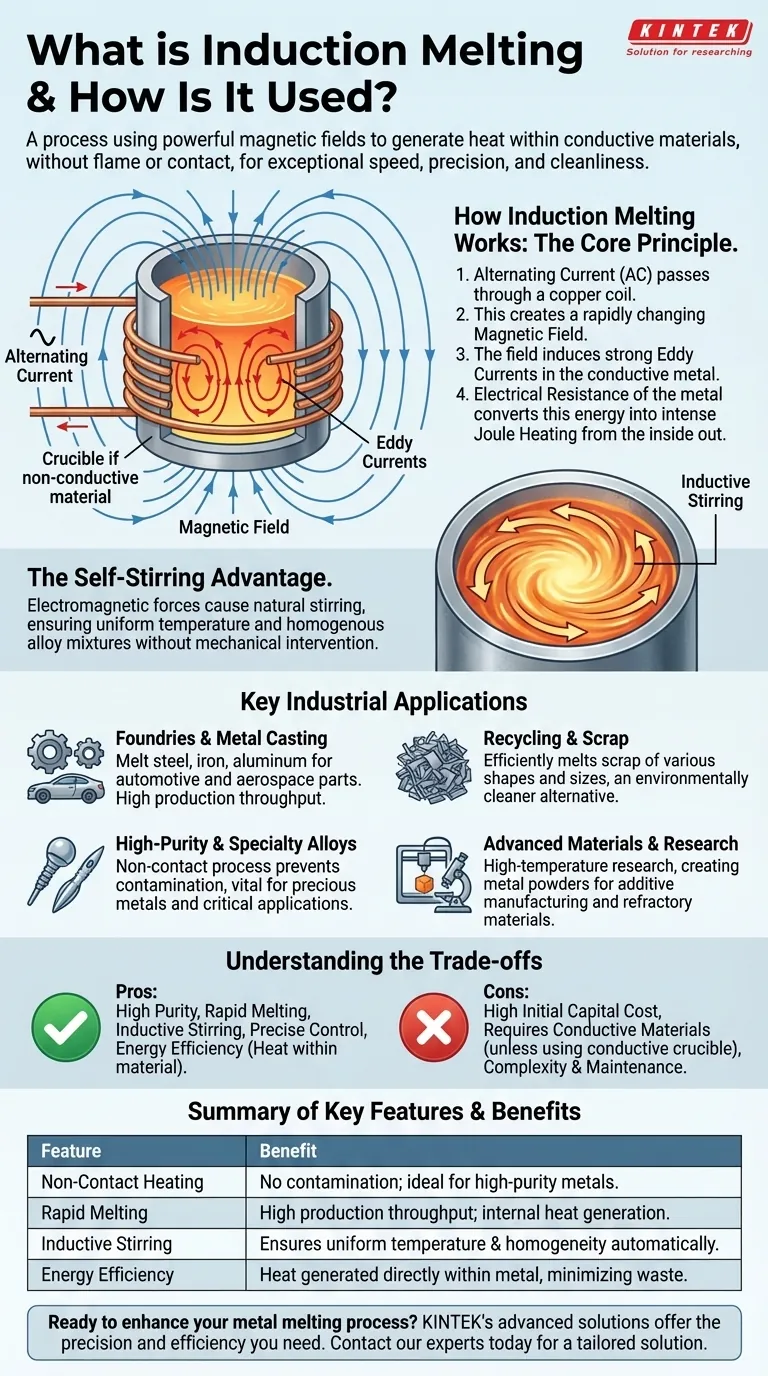

Como Funciona a Fusão por Indução: O Princípio Central

Para entender seu valor, devemos primeiro observar a física elegante por trás do processo. É um método sem contato que transforma o próprio metal na fonte de calor.

Criação de Calor a partir do Magnetismo

Um forno de indução usa uma bobina de tubo de cobre através da qual uma corrente alternada (CA) de alta frequência é passada. Esta corrente gera um campo magnético poderoso e em rápida mudança ao redor e dentro da bobina.

Quando um metal condutor é colocado dentro deste campo magnético, o campo induz fortes correntes elétricas, conhecidas como correntes parasitas, a fluir dentro do metal.

O Papel da Resistência Elétrica

O metal tem uma resistência natural ao fluxo dessas correntes parasitas. Essa resistência converte a energia elétrica em calor intenso, um princípio conhecido como aquecimento Joule.

Como o calor é gerado dentro do material, o derretimento é extremamente rápido e eficiente, com muito pouca energia desperdiçada para o ambiente circundante.

A Vantagem da Auto-Agitação

As mesmas forças eletromagnéticas que criam as correntes parasitas também exercem uma força física sobre o metal fundido. Isso causa uma ação de agitação constante e natural em todo o banho de metal fundido.

Essa agitação indutiva é um benefício crítico, pois garante uma temperatura uniforme e uma mistura homogênea ao criar ligas, eliminando a necessidade de agitação mecânica separada.

Principais Aplicações Industriais

As características únicas da fusão por indução a tornam indispensável em uma ampla gama de setores. Ela é escolhida quando a pureza, a velocidade e a consistência são primordiais.

Fundações e Fundição de Metais

Esta é a aplicação mais comum. Os fornos de indução são usados para derreter aço, ferro e alumínio para fundição em peças para as indústrias automotiva, aeroespacial e de manufatura. A velocidade do processo permite uma alta taxa de produção.

Reciclagem e Processamento de Sucata Metálica

A indução é altamente eficaz para derreter sucata metálica. Sua capacidade de derreter rapidamente materiais de várias formas e tamanhos a torna uma alternativa eficiente e ambientalmente mais limpa aos fornos tradicionais a combustível fóssil.

Ligas de Alta Pureza e Especiais

Para indústrias como aeroespacial, implantes médicos e metais preciosos, evitar a contaminação é crítico. Como a indução é um processo sem contato, não há contaminação por queima de combustível ou eletrodos, resultando em metais e ligas excepcionalmente puros.

Materiais Avançados e Pesquisa

A fusão por indução é usada em pesquisas de alta temperatura para estudar as propriedades dos materiais e para produzir materiais altamente especializados. Isso inclui a criação de pós metálicos para impressão 3D (manufatura aditiva) e o derretimento de materiais refratários que possuem pontos de fusão extremamente altos.

Compreendendo as Desvantagens

Embora poderosa, a fusão por indução não é a solução universal para todas as aplicações de aquecimento. A análise objetiva requer a compreensão de suas limitações.

Alto Custo de Capital Inicial

Os fornos de indução e suas fontes de energia associadas representam um investimento inicial significativo em comparação com fornos a combustível mais simples e convencionais. A tecnologia é sofisticada e requer infraestrutura especializada.

Requisito para Materiais Condutores

O princípio fundamental do aquecimento por indução baseia-se na condutividade elétrica. Portanto, este método não é adequado para derreter diretamente materiais não condutores como vidro ou cerâmica, a menos que um cadinho condutor seja usado para transferir indiretamente o calor.

Complexidade e Manutenção

As fontes de energia de alta frequência e as bobinas resfriadas a água são sistemas complexos que exigem técnicos qualificados para manutenção e reparo. Isso pode ser uma consideração para instalações em locais remotos ou sem acesso a mão de obra especializada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de fusão depende inteiramente das prioridades do seu projeto, equilibrando custo com desempenho e qualidade.

- Se o seu foco principal é alta pureza e controle de qualidade: O aquecimento limpo, sem contato e a ação de auto-agitação tornam a indução a escolha superior para ligas especiais e metais preciosos.

- Se o seu foco principal é velocidade e eficiência de produção: Os ciclos de aquecimento rápidos da indução e o controle preciso da temperatura são ideais para fundição de alto volume e operações de reciclagem.

- Se o seu foco principal é a fusão em massa sensível ao custo: Embora operacionalmente eficiente, o alto investimento inicial pode levá-lo a avaliar fornos tradicionais a combustível para aplicações menos exigentes.

Em última análise, a adoção da fusão por indução é uma decisão estratégica que prioriza a qualidade do material, o controle do processo e a velocidade operacional.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Aquecimento Sem Contato | Sem contaminação por combustível ou eletrodos; ideal para metais de alta pureza. |

| Fusão Rápida | Alta taxa de produção devido à geração interna de calor. |

| Agitação Indutiva | Garante temperatura uniforme e homogeneidade química automaticamente. |

| Eficiência Energética | O calor é gerado diretamente dentro do metal, minimizando o desperdício. |

Pronto para aprimorar seu processo de fusão de metais com precisão e eficiência?

As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos robustos sistemas de fusão por indução, são projetadas para atender às exigências de fundições, recicladores e produtores de ligas especiais. Aproveitando P&D excepcional e fabricação interna, fornecemos o aquecimento limpo, rápido e controlado que você precisa para resultados superiores.

Entre em contato com nossos especialistas hoje para discutir como nossas profundas capacidades de personalização podem adaptar uma solução para seus objetivos operacionais exclusivos.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade