No aquecimento por indução, a frequência é o principal controle para determinar onde o calor é gerado dentro de um material. A frequência da corrente alternada (CA) dita diretamente a profundidade de penetração do calor. Frequências altas criam calor superficial e raso, enquanto frequências baixas penetram mais profundamente na peça.

Escolher a frequência correta não se trata de tornar algo "mais quente", mas sim de controlar precisamente onde esse calor é gerado. Toda a eficiência e o sucesso de um processo de indução — desde o endurecimento superficial de uma engrenagem até a fusão de um cadinho de metal — dependem da correspondência da frequência com o material e o resultado desejado.

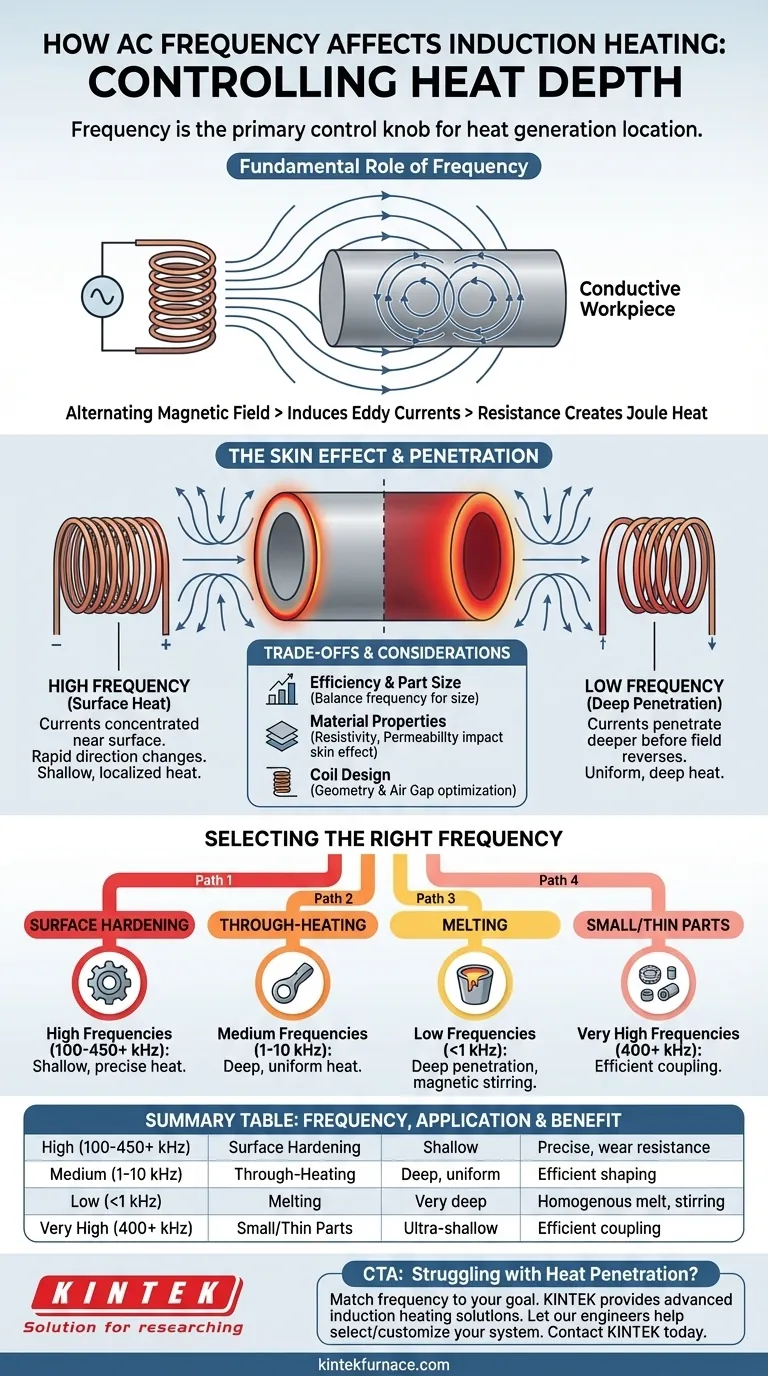

O Papel Fundamental da Frequência

Para entender como a frequência controla o calor, devemos primeiro examinar o mecanismo central da indução. Este processo depende da criação de um campo magnético variável para gerar calor sem qualquer contato físico.

A Fonte: O Campo Magnético Alternado

Um sistema de aquecimento por indução começa com uma bobina conectada a uma fonte de alimentação de corrente alternada. À medida que a CA flui através desta bobina, ela gera um campo magnético poderoso e rapidamente variável ao seu redor.

Induzindo Correntes Parasitas (Eddy Currents)

Quando uma peça condutora, como uma peça de aço, é colocada dentro deste campo magnético, o campo induz correntes elétricas dentro da peça. Essas correntes circulantes são conhecidas como correntes parasitas (eddy currents).

A Resistência Cria Calor

O material da peça de trabalho possui resistência natural ao fluxo dessas correntes parasitas. Essa resistência cria atrito para os elétrons, resultando em calor intenso e localizado, um princípio conhecido como aquecimento Joule.

Como a Frequência Governa a Penetração do Calor: O Efeito Pelicular (Skin Effect)

A frequência da CA não é apenas um detalhe de fundo; é o fator crítico que dita o comportamento das correntes parasitas devido a um fenômeno chamado efeito pelicular (skin effect).

O Que é o Efeito Pelicular?

O efeito pelicular é a tendência da corrente alternada de se concentrar perto da superfície de um condutor. As correntes parasitas induzidas são mais fortes na superfície externa da peça e sua densidade diminui exponencialmente em direção ao centro.

Altas Frequências: Concentrando o Calor na Superfície

Frequências mais altas fazem com que o campo magnético mude de direção mais rapidamente. Isso força as correntes parasitas induzidas a fluírem em uma camada muito fina na superfície do material, pois elas não têm tempo de penetrar mais fundo antes que o campo se inverta.

O resultado é um aquecimento rápido e concentrado em uma zona rasa. Isso é ideal para aplicações como o endurecimento superficial (case hardening), onde você precisa de uma superfície dura e resistente ao desgaste, mantendo o núcleo da peça resistente e dúctil.

Baixas Frequências: Impulsionando o Calor Mais Profundamente

Frequências mais baixas criam um campo magnético de inversão mais lento. Isso dá às correntes parasitas mais tempo para superar a impedância do material e penetrar mais profundamente na peça antes de diminuir.

Isso produz uma distribuição de calor mais profunda e uniforme. É o método preferido para aplicações de aquecimento total (through-heating), como forjamento, conformação ou pré-aquecimento de peças para soldagem. Também é usado para fundir grandes volumes de metal.

Compreendendo as Compensações e Considerações

A seleção de uma frequência é um ato de equilíbrio que envolve mais do que apenas a profundidade de calor desejada. A eficiência e as propriedades do material são igualmente importantes.

Eficiência e Tamanho da Peça

Para que a energia seja transferida eficientemente da bobina para a peça de trabalho, a frequência deve ser apropriada para o tamanho da peça. Uma frequência muito baixa para uma peça muito pequena terá um "acoplamento" ruim, levando a um aquecimento ineficiente, pois o campo magnético a atravessa com pouca interação.

Inversamente, usar uma frequência muito alta em uma peça maciça destinada ao aquecimento total é altamente ineficiente. Você desperdiçará energia superaquecendo a superfície enquanto o núcleo permanece frio.

Propriedades do Material

A resistividade elétrica e a permeabilidade magnética do material também influenciam o efeito pelicular. Materiais altamente condutores, como cobre, exigem considerações de frequência diferentes de materiais menos condutores, como aço, para atingir a mesma profundidade de aquecimento.

Projeto da Bobina e Acoplamento

O projeto da bobina de indução em si está intrinsecamente ligado à frequência. A geometria da bobina e sua distância da peça de trabalho (o "espaço de ar") devem ser otimizadas para criar um campo magnético forte e consistente para a frequência e aplicação escolhidas.

Selecionando a Frequência Certa para Sua Aplicação

Sua escolha de frequência deve ser impulsionada inteiramente pelo objetivo do seu processo de aquecimento. Os sistemas podem variar de baixa frequência (frequência de linha de 50/60 Hz) a média (1-10 kHz) e alta frequência (acima de 100 kHz até a faixa de MHz).

- Se seu foco principal for endurecimento superficial ou superficial (case hardening): Use frequências altas (tipicamente 100 kHz a 450 kHz+) para criar uma zona de calor rasa e precisa.

- Se seu foco principal for aquecimento total para forjamento ou conformação: Use frequências baixas a médias (tipicamente 1 kHz a 10 kHz) para conduzir o calor profundamente na peça de maneira uniforme.

- Se seu foco principal for a fusão de grandes volumes de metal: Use frequências muito baixas (abaixo de 1 kHz) para garantir penetração profunda e criar um efeito de agitação magnética para uma fusão homogênea.

- Se seu foco principal for aquecer peças muito pequenas ou finas: Use frequências muito altas (400 kHz e acima) para garantir que a energia se acople eficientemente com a pequena massa.

Dominar o controle de frequência é a chave para desbloquear a precisão, velocidade e eficiência do aquecimento por indução.

Tabela de Resumo:

| Faixa de Frequência | Aplicação Principal | Penetração do Calor | Benefício Principal |

|---|---|---|---|

| Alta (100 kHz - 450 kHz+) | Endurecimento Superficial/Case Hardening | Rasa, ao nível da superfície | Calor preciso e localizado para resistência ao desgaste |

| Média (1 kHz - 10 kHz) | Aquecimento Total (Forjamento, Conformação) | Profunda, uniforme | Aquecimento central eficiente para modelagem |

| Baixa (Abaixo de 1 kHz) | Fusão de Grandes Volumes | Muito profunda | Fusão homogênea com efeito de agitação |

| Muito Alta (400 kHz+) | Aquecimento de Peças Pequenas/Finas | Ultra-rasa | Acoplamento eficiente com massa pequena |

Com dificuldades para atingir a penetração de calor correta para o seu processo? A chave para um aquecimento por indução eficiente e preciso reside em combinar a frequência com o seu material específico e objetivo de aplicação. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de aquecimento por indução. Se você precisa de um sistema para endurecimento superficial, aquecimento profundo total ou fusão, nossa experiência garante o controle de frequência ideal para suas necessidades exclusivas.

Deixe nossos engenheiros ajudá-lo a selecionar ou personalizar o sistema perfeito. Contate a KINTEK hoje para discutir como nossas soluções de fornos de alta temperatura podem aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza