A principal vantagem de segurança dos fornos de fusão de ouro por indução é o seu método de aquecimento fundamentalmente diferente. Ao usar campos eletromagnéticos para gerar calor diretamente dentro do próprio ouro, eles operam sem chamas abertas ou elementos de aquecimento externos, reduzindo drasticamente o risco de incêndios, queimaduras e exposição a subprodutos tóxicos da combustão comuns em fornos tradicionais.

O princípio de segurança central da fusão por indução é a contenção. Como o calor é gerado internamente no metal dentro de um cadinho fechado, os perigos externos mais significativos — chamas abertas, superfícies superaquecidas e fumos nocivos — são eliminados do processo por design.

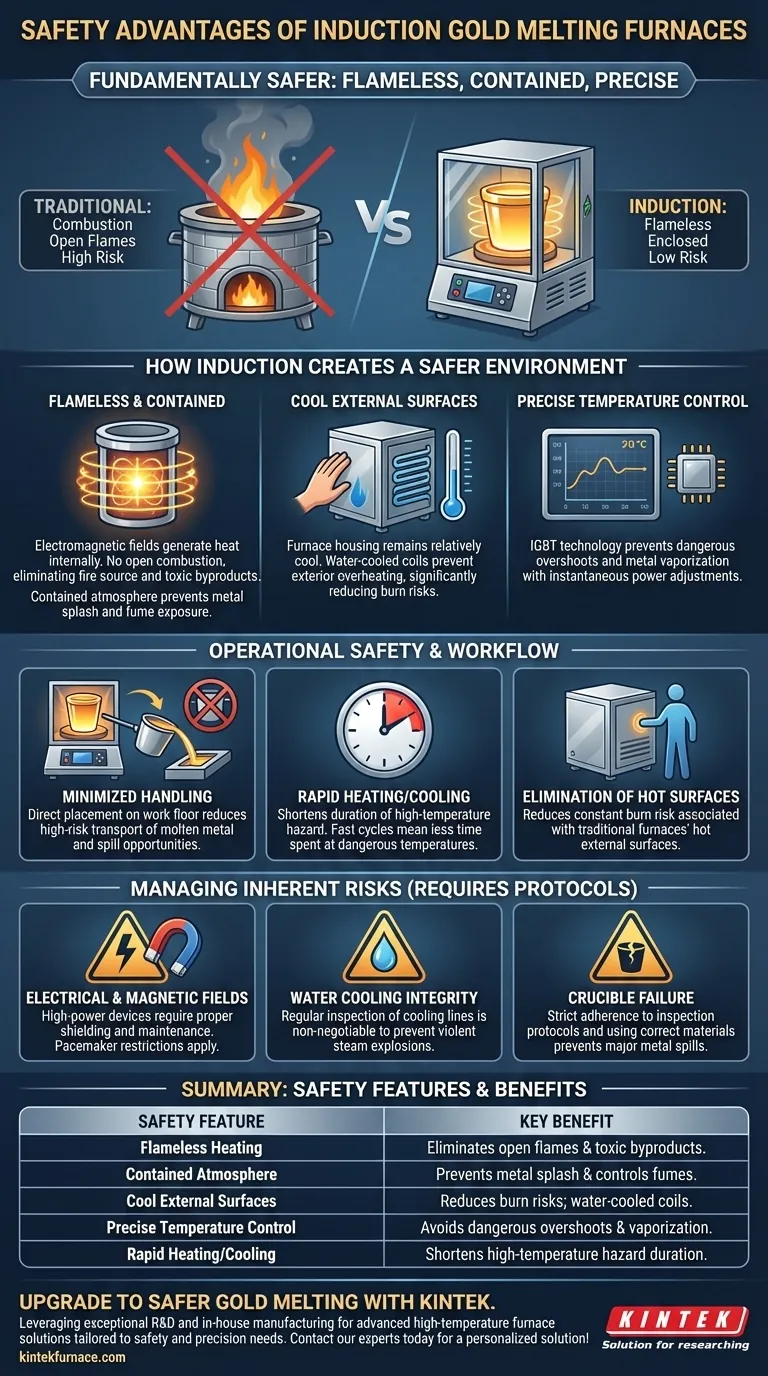

Como a Indução Cria um Ambiente de Fusão Mais Seguro

Compreender o "como" revela por que a indução é uma tecnologia inerentemente mais segura. Os benefícios de segurança não são extras; são um resultado direto da física por trás do processo.

O Princípio do Aquecimento Sem Chama

Um forno de indução usa um campo magnético alternado poderoso. Este campo induz fortes correntes elétricas dentro do ouro, e a resistência natural do metal a este fluxo de corrente gera calor rápido e preciso.

Este processo é totalmente sem chama. Ao contrário dos métodos a gás ou maçarico, não há combustão, o que remove imediatamente a principal fonte de ignição para incêndios no local de trabalho.

Uma Atmosfera Contida e Controlada

A fusão ocorre dentro de um cadinho, que muitas vezes é alojado em uma câmara selada. Este invólucro oferece dois grandes benefícios de segurança.

Primeiro, ele contém qualquer potencial salpico de metal. Segundo, permite o controle sobre a atmosfera, muitas vezes operando com baixos níveis de oxigênio. Isso não só evita a oxidação do ouro, mas também suprime a criação de fumos nocivos e reduz ainda mais o risco de incêndio.

O Papel do Controle Preciso de Temperatura

Os sistemas de indução oferecem controle excepcional sobre a temperatura. A tecnologia IGBT (Transistor Bipolar de Porta Isolada) permite ajustes instantâneos de potência, prevenindo os perigosos excessos de temperatura que podem ocorrer com sistemas menos responsivos.

Essa precisão minimiza o risco de vaporizar o metal, danificar o equipamento ou criar um ambiente de alta temperatura desnecessariamente perigoso.

Melhorias na Segurança Operacional e no Fluxo de Trabalho

Além da tecnologia central, os fornos de indução melhoram a segurança do fluxo de trabalho diário.

Eliminação de Superfícies Quentes Expostas

Fornos tradicionais possuem superfícies externas que permanecem perigosamente quentes muito tempo após o uso, criando um risco constante de queimaduras.

Os fornos de indução aquecem o metal, não a máquina. Embora o cadinho fique extremamente quente, a carcaça do forno e as bobinas de indução (que são resfriadas a água) permanecem relativamente frias, reduzindo significativamente a chance de queimaduras acidentais por contato.

Manuseio Minimizado de Material Fundido

A velocidade e a natureza compacta dos sistemas de indução frequentemente permitem que sejam colocados diretamente no chão de trabalho. Isso pode eliminar a necessidade de transportar conchas de metal fundido por uma instalação, uma das atividades de maior risco em qualquer operação de fundição.

Reduzir o movimento de material fundido reduz diretamente a oportunidade de derramamentos catastróficos.

Ciclos Rápidos de Aquecimento e Resfriamento

Um forno de indução pode levar o ouro ao seu ponto de fusão em minutos ou até segundos e esfria rapidamente uma vez desligado.

Isso encurta a duração em que um perigo de alta temperatura existe no espaço de trabalho, criando uma cadência operacional mais segura em comparação com sistemas que devem ser pré-aquecidos por longos períodos e permanecer quentes por horas.

Compreendendo os Riscos Inerentes

Nenhum processo de aquecimento industrial está isento de riscos. Embora a tecnologia de indução elimine muitos perigos tradicionais, ela introduz novos que exigem gerenciamento e treinamento adequados.

Perigos Elétricos e de Campo Magnético

Os fornos de indução são dispositivos elétricos de alta potência. Devem ser instalados e mantidos corretamente para prevenir o risco de choque elétrico.

Eles também geram campos magnéticos poderosos. Todo o pessoal deve ser treinado sobre esses riscos, e indivíduos com marca-passos ou outros implantes médicos devem ser proibidos da área imediata. A blindagem adequada é uma característica de design crítica.

Integridade do Sistema de Resfriamento a Água

As bobinas de indução requerem um sistema de resfriamento a água para evitar o superaquecimento. Um vazamento de água nas proximidades de metal fundido é extremamente perigoso, pois pode causar uma violenta explosão de vapor.

A inspeção e manutenção regulares de todas as linhas e conexões de resfriamento são procedimentos de segurança inegociáveis.

Falha do Cadinho

O cadinho é o recipiente primário que contém o ouro fundido. Usar um cadinho rachado, danificado ou não classificado para a temperatura alvo pode levar à falha e a um grande derramamento de metal.

A adesão estrita aos protocolos de inspeção do cadinho e o uso do material correto, como grafite de alta pureza ou cerâmica, são essenciais.

Fazendo a Escolha Certa para o Seu Objetivo

A sua escolha de tecnologia de fusão deve basear-se numa avaliação completa da segurança, eficiência e necessidades operacionais.

- Se o seu foco principal é maximizar a segurança do operador: A indução é a escolha superior devido ao seu design fechado e sem chama que minimiza o risco de queimaduras e a exposição a fumos.

- Se o seu foco principal é o controle do processo e a pureza do metal: A indução oferece precisão de temperatura incomparável e uma atmosfera controlada, garantindo resultados consistentes e de alta qualidade.

- Se o seu foco principal é a integração do fluxo de trabalho e a velocidade: Os ciclos rápidos e a menor pegada dos fornos de indução permitem uma integração mais segura e eficiente diretamente em uma linha de produção.

Em última análise, investir em tecnologia de indução é um investimento em um processo de fusão fundamentalmente mais seguro e controlado.

Tabela Resumo:

| Característica de Segurança | Principal Benefício |

|---|---|

| Aquecimento Sem Chama | Elimina chamas abertas e subprodutos tóxicos da combustão. |

| Atmosfera Contida | Previne salpicos de metal e controla a exposição a fumos. |

| Superfícies Externas Frias | Reduz riscos de queimaduras; as bobinas são resfriadas a água. |

| Controle Preciso de Temperatura | Evita excessos perigosos e vaporização de metal. |

| Aquecimento/Resfriamento Rápido | Encurta a duração do perigo de alta temperatura. |

Atualize para um processo de fusão de ouro mais seguro e eficiente com a KINTEK.

Aproveitando uma P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às necessidades exclusivas de segurança e precisão do seu laboratório. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD — é apoiada por profundas capacidades de personalização para garantir que seus requisitos experimentais específicos sejam atendidos com os mais altos padrões de segurança.

Pronto para melhorar a segurança e o desempenho do seu laboratório? Entre em contato com nossos especialistas hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas