Em sua essência, a fusão por indução oferece uma maneira fundamentalmente diferente de processar metal, proporcionando vantagens significativas em eficiência, qualidade, velocidade e segurança em comparação com os fornos tradicionais a combustível ou a arco. A tecnologia utiliza um campo eletromagnético potente para gerar calor diretamente dentro do próprio metal, eliminando a necessidade de elementos de aquecimento externos ou combustão e proporcionando um nível de controle de processo incomparável.

A principal vantagem da fusão por indução não é apenas uma característica, mas sua capacidade de melhorar simultaneamente a qualidade do produto, reduzir os custos operacionais e criar um ambiente de trabalho mais seguro. Ela representa uma mudança estratégica de um processo de aquecimento de força bruta para uma ferramenta de fabricação precisa, controlável e altamente eficiente.

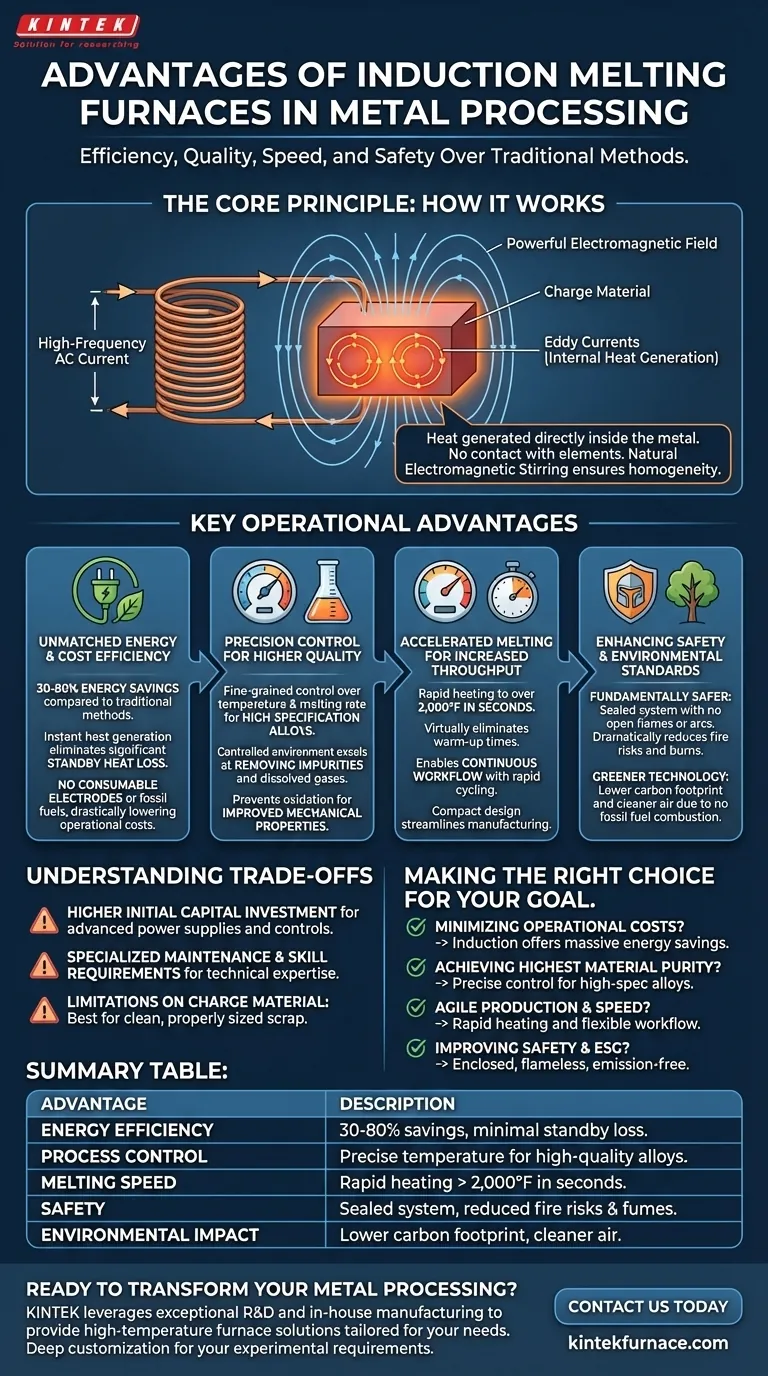

O Princípio Central: Como a Indução Gera Resultados Superiores

Os fornos de indução operam com base no princípio da indução eletromagnética. Ao passar uma corrente alternada de alta frequência através de uma bobina de cobre, cria-se um campo magnético poderoso e de rápida variação. Quando um material condutor, como metal, é colocado dentro deste campo, ele induz correntes elétricas (correntes parasitas) que geram calor preciso e intenso diretamente dentro do material de carga.

Um Processo Contido e Controlado

Este método de aquecimento de dentro para fora é inerentemente mais limpo e mais controlável do que os métodos de aquecimento externos.

Como o calor é gerado internamente, não há contato entre o metal e um elemento de aquecimento ou chama. Isso minimiza o risco de contaminação e permite a fusão dentro de um ambiente selado e até mesmo a vácuo.

O processo também cria uma ação de agitação natural dentro do banho fundido. Essa agitação eletromagnética garante uma mistura homogênea, temperatura uniforme e ajuda a trazer impurezas para a superfície, onde podem ser removidas.

Vantagens Operacionais Chave

A física única do aquecimento por indução se traduz diretamente em benefícios mensuráveis para fundições e processadores de metais. Essas vantagens impactam tudo, desde o resultado final até a qualidade do produto final.

Eficiência Energética e de Custo Inigualáveis

Os fornos de indução são excepcionalmente eficientes em termos de energia, com alguns sistemas alcançando economia de energia de 30 a 80% em comparação com os métodos tradicionais.

O calor é gerado instantaneamente e apenas onde é necessário — no próprio metal. Isso elimina a significativa perda de calor em espera associada à manutenção de um forno convencional na temperatura.

Além disso, o processo não requer eletrodos consumíveis ou combustíveis fósseis, o que reduz drasticamente os custos operacionais diários e elimina os riscos de segurança ligados ao manuseio e armazenamento de combustível.

Controle de Precisão para Maior Qualidade Metalúrgica

A capacidade de gerenciar precisamente a entrada de energia fornece aos operadores um controle granular sobre a temperatura e a taxa de fusão. Essa precisão é fundamental para a produção de ligas de alta especificação.

Os sistemas de indução são excelentes na remoção de gases dissolvidos e impurezas não metálicas. O ambiente controlado, especialmente em fornos de indução a vácuo, impede a oxidação e a contaminação por gases atmosféricos como oxigênio e nitrogênio.

Isso resulta em um metal mais limpo com propriedades mecânicas aprimoradas, melhor integridade estrutural e porosidade de encolhimento reduzida em peças fundidas acabadas.

Fusão Acelerada para Maior Produtividade

Os fornos de indução podem aquecer o metal a mais de 2.000°F em menos de um segundo, eliminando virtualmente os tempos de aquecimento e espera.

Essa capacidade de ciclo rápido permite um fluxo de trabalho contínuo, pois o sistema esfria rapidamente e está imediatamente pronto para a próxima fusão. Isso contrasta fortemente com os atrasos no processamento em lote inerentes aos fornos tradicionais.

O design compacto e autônomo também significa que os fornos podem ser colocados diretamente no chão de produção, reduzindo o manuseio de materiais e otimizando todo o processo de fabricação.

Aprimorando a Segurança no Local de Trabalho e os Padrões Ambientais

Além do desempenho operacional, a fusão por indução oferece uma grande melhoria na criação de um local de trabalho mais seguro e sustentável.

Um Ambiente Operacional Fundamentalmente Mais Seguro

Os fornos de indução operam como um sistema selado sem chamas abertas, arcos ou elementos externos perigosamente quentes. Este design reduz drasticamente o risco de incêndios e queimaduras graves.

O processo também contém emissões nocivas, levando a uma redução significativa na exposição do operador a fumos tóxicos e calor radiante em comparação com fornos de cuba ou a arco.

Um Processo Mais Ecológico e Sustentável

A alta eficiência energética e a eliminação de combustíveis fósseis tornam a fusão por indução uma tecnologia inerentemente mais ecológica.

A redução no consumo de energia diminui diretamente a pegada de carbono de uma instalação. A ausência de subprodutos de combustão também significa uma qualidade do ar mais limpa, tanto dentro quanto fora da fábrica.

Compreendendo as Compensações

Embora as vantagens sejam convincentes, a adoção da tecnologia de indução requer uma avaliação clara de seus desafios. Nenhuma tecnologia é uma solução universal.

Maior Investimento de Capital Inicial

O obstáculo mais significativo é frequentemente o custo inicial. Fornos de indução, com suas fontes de alimentação avançadas (como sistemas IGBT) e eletrônica de controle, geralmente exigem um investimento de capital inicial maior do que os tipos de forno tradicionais mais simples.

Requisitos de Manutenção e Habilidade

A manutenção de um sistema de indução de alta frequência requer conhecimentos técnicos especializados. A solução de problemas em eletrônica de potência e sistemas de controle é mais complexa do que a manutenção mecânica de um forno convencional.

Limitações no Material de Carga

Os fornos de indução funcionam melhor com materiais de carga relativamente limpos e dimensionados adequadamente. Sucata muito contaminada ou peças muito grandes e volumosas podem reduzir a eficiência e podem exigir pré-processamento, ao contrário de alguns fornos tradicionais que podem lidar com uma variedade maior de insumos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de fusão depende inteiramente de seus principais motores operacionais. A indução oferece uma solução poderosa, mas seu valor é mais pronunciado quando alinhado com objetivos de negócios específicos.

- Se o seu foco principal for minimizar os custos operacionais: A indução é a escolha definitiva devido à sua enorme economia de energia e eliminação do consumo de combustível e eletrodos.

- Se o seu foco principal for alcançar a mais alta pureza do material: O controle preciso e os recursos de vácuo de um forno de indução são essenciais para a produção de ligas aeroespaciais, médicas e outras de alta especificação.

- Se o seu foco principal for produção ágil e velocidade: Os ciclos rápidos de aquecimento e resfriamento da indução permitem um fluxo de trabalho flexível e sob demanda que os fornos de batelada tradicionais não conseguem igualar.

- Se o seu foco principal for melhorar a segurança no local de trabalho e as métricas ESG: A natureza fechada, sem chamas e sem emissões da fusão por indução oferece uma melhoria transformadora nas condições de trabalho e no impacto ambiental.

Em última análise, investir em fusão por indução é uma decisão estratégica para modernizar seu processo para maior precisão, eficiência e segurança.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Eficiência Energética | Alcança 30-80% de economia de energia com perda mínima de calor em espera. |

| Controle de Processo | Permite temperatura e taxa de fusão precisas para ligas de alta qualidade. |

| Velocidade de Fusão | Aquecimento rápido para mais de 2.000°F em segundos para maior produtividade. |

| Segurança | Sistema selado reduz riscos de incêndio, queimaduras e exposição a fumos tóxicos. |

| Impacto Ambiental | Menor pegada de carbono e ar mais limpo devido à ausência de uso de combustível fóssil. |

Pronto para transformar seu processamento de metais com soluções avançadas de fusão por indução? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura personalizadas para suas necessidades. Nossa linha de produtos inclui Fornos de Mufle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aumentar a eficiência, a qualidade e a segurança em suas operações!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os principais benefícios de um forno de fusão a vácuo por indução? Obtenha Metais de Alta Pureza para Indústrias Exigentes

- De que formas os fornos de indução são econômicos? Desbloqueie Grandes Economias de Energia e Materiais

- Qual é o princípio de funcionamento central de um forno de fusão por indução? Aproveitando a Energia Eletromagnética para a Fusão Limpa de Metais

- O que distingue os fornos de indução sem núcleo dos outros tipos? Descubra os principais benefícios para a sua fusão de metais

- Quais fatores devem ser considerados ao selecionar um forno de indução para fusão para uma empresa? Maximize a Eficiência e o ROI

- Do que é composto o circuito driver em um aquecedor por indução baseado em IGBT e qual é a sua função? Domine o Controle de Potência de Alta Frequência

- Qual o papel de um forno de indução de média frequência na preparação de compósitos TiCp/Fe? Insights de Especialistas

- Como funciona a indução eletromagnética no aquecimento? Domine o Processamento Térmico Eficiente e Sem Contato