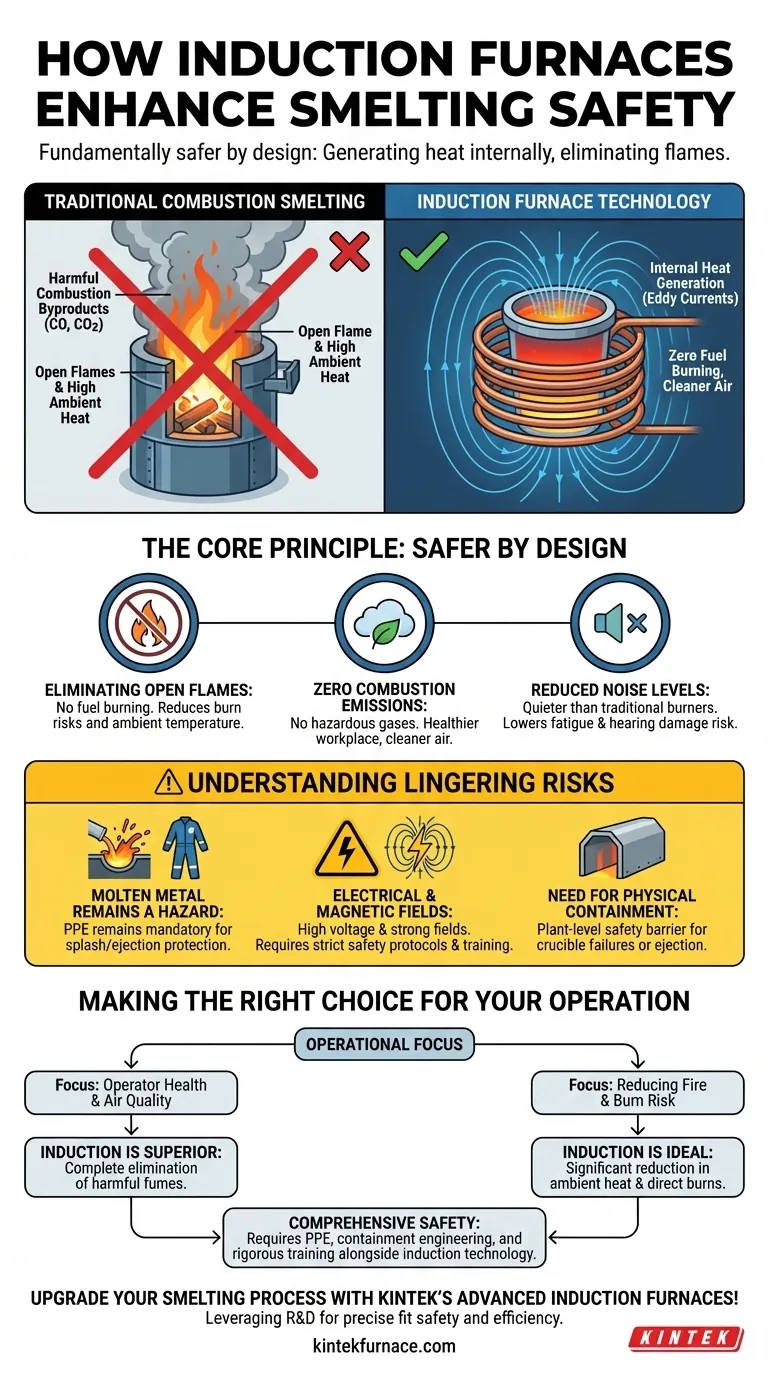

Por concepção, os fornos de indução aumentam fundamentalmente a segurança ao mudar a forma como o calor é gerado. Ao contrário dos métodos tradicionais que dependem da combustão externa, o aquecimento por indução utiliza campos eletromagnéticos para gerar calor diretamente dentro do próprio metal. Este princípio central elimina chamas abertas e os subprodutos perigosos da queima de combustível, criando um ambiente muito mais seguro para os operadores.

A principal vantagem de segurança dos fornos de indução decorre da contenção. O processo confina o calor intenso ao metal dentro do cadinho, criando um ambiente de trabalho mais fresco, limpo e silencioso, eliminando a necessidade de chamas externas e gases de escape nocivos.

O Princípio Central: Geração de Calor Interna

Os benefícios de segurança da tecnologia de indução não são características adicionais; são um resultado direto de como o forno opera. É uma mudança fundamental em relação aos riscos da fundição tradicional baseada na combustão.

Eliminação de Chamas Abertas

Um forno de indução não queima combustível. Ele usa um campo magnético alternado potente de uma bobina de cobre para induzir correntes elétricas diretamente na carga de metal condutor.

Essas correntes internas, conhecidas como correntes parasitas, geram calor intenso por meio da resistência elétrica, derretendo o metal de dentro para fora.

Este processo remove completamente o perigo mais óbvio da fundição tradicional: uma chama aberta e viva. Isso reduz drasticamente o risco de queimaduras acidentais nos operadores e diminui a temperatura ambiente do espaço de trabalho.

Sem Subprodutos Nocivos da Combustão

Fornos tradicionais queimam combustíveis fósseis como coque, óleo ou gás natural, liberando quantidades significativas de monóxido de carbono (CO), dióxido de carbono e outros gases de escape perigosos no ambiente de trabalho.

Os fornos de indução produzem zero emissões de combustão. Ao eliminar a queima de combustível, eles proporcionam ar mais limpo, reduzem a necessidade de sistemas de ventilação complexos e criam um local de trabalho mais saudável.

Níveis de Ruído Reduzidos

Embora não sejam silenciosos, os fornos de indução operam em níveis de ruído significativamente mais baixos do que o rugido de um queimador a combustível ou de um forno a arco. Essa redução no ruído industrial ajuda a prevenir danos auditivos a longo prazo e reduz a fadiga do operador.

Compreendendo os Riscos Persistentes

Embora inerentemente mais seguro, um forno de indução ainda é um equipamento industrial pesado usado para derreter metal. Compreender os riscos restantes é fundamental para uma estratégia de segurança completa.

Metal Fundido Continua Sendo um Perigo

O risco principal de qualquer fundição — respingos e ejeção de metal fundido — ainda existe. O método de aquecimento do metal muda, mas o perigo de manusear um líquido em temperaturas extremas não.

O equipamento de proteção individual (EPI) adequado, incluindo casacos aluminizados, protetores faciais e luvas, continua sendo absolutamente obrigatório para todo o pessoal próximo ao forno.

Segurança Elétrica e de Campo Magnético

Os fornos de indução usam níveis muito altos de energia elétrica e geram fortes campos magnéticos.

Os trabalhadores devem ser treinados em segurança elétrica de alta voltagem e procedimentos de bloqueio/sinalização. Embora os projetos modernos de fornos contenham os campos magnéticos, o pessoal com implantes médicos (como marca-passos) deve aderir a protocolos de segurança rigorosos e zonas de exclusão.

A Necessidade de Contenção Física

Para operações industriais em larga escala, o próprio forno é frequentemente alojado dentro de um túnel ou invólucro protetor. Esta não é uma característica do forno, mas uma medida de segurança em nível de planta.

Essa contenção ajuda a proteger a instalação e os trabalhadores do calor extremo e fornece uma barreira crucial no raro caso de falha do cadinho ou ejeção de metal.

Fazendo a Escolha Certa para Sua Operação

Escolher um forno de indução é um grande passo em direção a um processo de fundição mais seguro. A decisão deve estar alinhada com suas prioridades operacionais específicas.

- Se seu foco principal é a saúde do operador e a qualidade do ar: A indução é a escolha superior devido à eliminação completa de fumos de combustão nocivos.

- Se seu foco principal é reduzir o risco de incêndio e queimaduras: A ausência de chama aberta na indução reduz significativamente o calor ambiente e diminui drasticamente a chance de queimaduras por contato direto.

- Se você está implementando um novo sistema: Lembre-se de que o forno é apenas uma parte de um plano de segurança abrangente que deve incluir políticas robustas de EPI, engenharia de contenção e treinamento rigoroso em segurança elétrica.

Em última análise, a adoção da tecnologia de indução é um investimento proativo em um ambiente operacional fundamentalmente mais seguro e limpo.

Tabela Resumo:

| Característica de Segurança | Benefício |

|---|---|

| Sem Chamas Abertas | Reduz riscos de queimaduras e calor ambiente |

| Zero Emissões de Combustão | Melhora a qualidade do ar e a saúde do operador |

| Níveis de Ruído Mais Baixos | Diminui danos auditivos e fadiga |

| Geração de Calor Interna | Confina o calor ao metal, melhorando a contenção |

| Protocolos de Segurança Elétrica | Mitiga riscos de alta voltagem e campo magnético |

Atualize seu processo de fundição com os avançados fornos de indução da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades exclusivas de segurança e eficiência. Entre em contato conosco hoje para aumentar sua segurança e desempenho operacional!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear