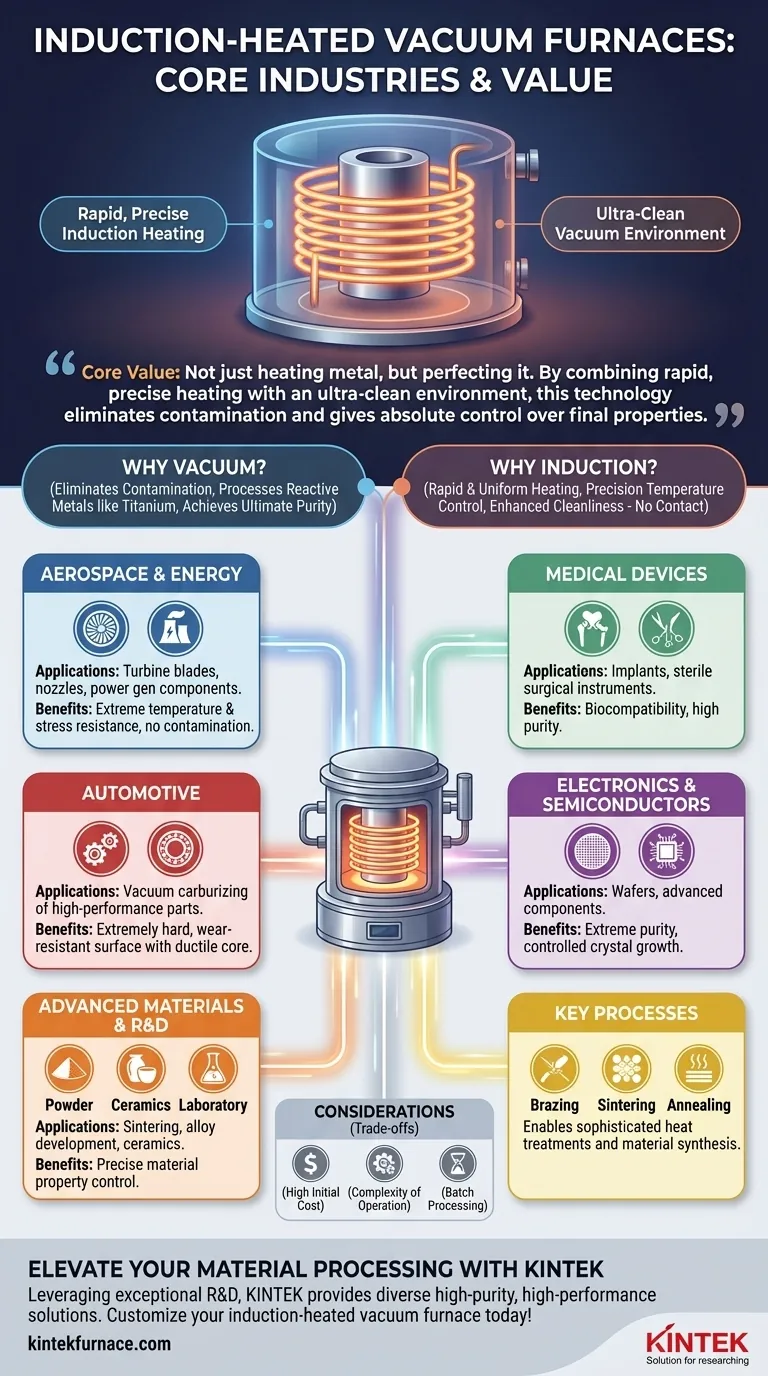

Para ser direto, os fornos a vácuo aquecidos por indução são uma tecnologia fundamental em indústrias onde a falha de material não é uma opção. Os setores aeroespacial, médico, automotivo e de energia são os principais usuários, confiando nesses fornos para criar componentes de alta pureza e alto desempenho que devem suportar condições extremas sem contaminação.

O valor central de um forno a vácuo aquecido por indução não é apenas aquecer metal, mas aperfeiçoá-lo. Ao combinar aquecimento rápido e preciso (indução) com um ambiente ultralimpo (vácuo), esta tecnologia elimina a contaminação e oferece aos fabricantes controle absoluto sobre as propriedades finais de um material.

Por que um Ambiente a Vácuo é Inegociável

O "vácuo" em um forno a vácuo é a chave para alcançar propriedades superiores do material. Nas altas temperaturas exigidas para tratamento térmico e fusão, a maioria dos metais é altamente reativa.

Eliminando Contaminação e Oxidação

Em uma atmosfera normal, o metal quente reage instantaneamente com oxigênio, nitrogênio e vapor d'água. Isso cria óxidos e outras impurezas na superfície e dentro do material, comprometendo sua resistência, vida útil à fadiga e integridade geral.

Um vácuo remove esses gases reativos, garantindo que a superfície e a estrutura interna do material permaneçam intocadas.

Processamento de Metais Reativos e Avançados

Materiais como titânio, zircônio e várias superligas são essenciais para aplicações aeroespaciais e médicas. Esses metais são tão reativos que processá-los em qualquer ambiente que não seja um alto vácuo é impossível se você quiser manter suas propriedades desejadas.

Alcançando a Pureza Máxima

Para aplicações em semicondutores, eletrônicos e pesquisa, mesmo quantidades mínimas de impurezas podem tornar um componente inútil. Fornos de indução a vácuo são usados para refinar metais de alta pureza e criar ligas com composições químicas precisamente controladas, uma tarefa inatingível com outros métodos.

O Papel do Aquecimento por Indução

Enquanto o vácuo oferece uma tela limpa, a indução é a ferramenta que molda precisamente o caráter final do material. É um método sem contato que usa um campo eletromagnético para gerar calor diretamente dentro do próprio metal.

Aquecimento Rápido e Uniforme

A indução aquece o material de dentro para fora, resultando em uma distribuição de temperatura excepcionalmente rápida e uniforme. Essa consistência é crítica para garantir que um componente inteiro, seja um pequeno implante médico ou uma grande pá de turbina, tenha as mesmas propriedades estruturais em toda a sua extensão.

Controle Preciso de Temperatura

Sistemas de aquecimento por indução permitem ciclos de aquecimento e resfriamento altamente programáveis e repetíveis. Essa precisão é essencial para tratamentos térmicos sofisticados como brasagem a vácuo, sinterização, recozimento e endurecimento, onde perfis de temperatura específicos criam características de material específicas.

Limpeza Aprimorada

Como o aquecimento é realizado por meio de um campo magnético, a fonte de calor nunca toca o material. Isso elimina o risco de contaminação que pode ocorrer com fornos convencionais, onde partículas de elementos de aquecimento elétricos podem se soltar e incorporar-se ao componente.

Principais Aplicações e Processos Industriais

A combinação de um vácuo limpo e aquecimento por indução preciso permite processos de fabricação críticos para várias indústrias de alta tecnologia.

Aeroespacial e Energia

Componentes como pás de turbinas de motores a jato, bicos e equipamentos de geração de energia são produzidos nesses fornos. O processo garante que eles possam suportar temperaturas extremas e estresse mecânico sem falhar.

Dispositivos Médicos

A biocompatibilidade de implantes médicos, como quadris artificiais e raízes dentárias, depende da pureza absoluta. Fornos a vácuo criam instrumentos cirúrgicos e implantes fortes, estéreis e livres de contaminação.

Automotivo

Peças automotivas de alto desempenho como engrenagens, injetores de combustível e rolamentos passam por um processo chamado cementação a vácuo (um tipo de endurecimento superficial). Isso cria uma superfície extremamente dura e resistente ao desgaste, mantendo um núcleo mais resistente e dúctil.

Eletrônica e Semicondutores

A fabricação de wafers semicondutores e outros componentes eletrônicos avançados depende da pureza extrema e do crescimento controlado de cristais que apenas um ambiente a vácuo pode proporcionar.

Materiais Avançados e P&D

Para metalurgistas e cientistas de materiais, esses fornos são ferramentas indispensáveis. Eles são usados para sinterizar metais em pó em peças sólidas de alta resistência, produzir cerâmicas avançadas e desenvolver ligas de próxima geração.

Compreendendo as Desvantagens

Embora poderosa, essa tecnologia não é a solução para todas as aplicações de aquecimento. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Alto Custo Inicial

Os sistemas de forno de indução a vácuo representam um investimento de capital significativo em comparação com os fornos de atmosfera tradicionais. O custo inclui o próprio forno, bombas de vácuo robustas, fontes de alimentação avançadas e sistemas de controle sofisticados.

Complexidade de Operação

Estas não são máquinas "configure e esqueça". Elas exigem operadores qualificados para gerenciar a complexa interação entre o vácuo, a temperatura e os controles de potência. A manutenção também é mais intensiva devido à natureza dos sistemas de alto vácuo.

Processamento em Lotes

A maioria dos fornos a vácuo opera em lotes. Embora ideal para componentes de alto valor, esse processo pode ser mais lento e menos eficiente para a produção em massa de peças simples e de baixo custo em comparação com linhas de forno contínuas e sem vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir sobre um processo térmico exige que se combine a tecnologia com o resultado e o orçamento desejados.

- Se o seu foco principal é pureza e desempenho extremos: Fornos de indução a vácuo são o padrão definitivo para metais reativos e componentes críticos onde a integridade do material é primordial.

- Se o seu foco principal é o tratamento térmico de alto volume: Um forno de atmosfera contínua pode ser mais econômico, desde que algum nível de oxidação superficial seja aceitável para a aplicação.

- Se o seu foco principal é o endurecimento superficial simples: O endurecimento por indução tradicional ao ar livre pode ser suficiente e mais econômico para peças menos exigentes que não requerem uma superfície impecável e livre de óxidos.

Em última análise, selecionar um forno de indução a vácuo é uma decisão estratégica para priorizar a perfeição do material em detrimento do volume de produção e do custo inicial.

Tabela Resumo:

| Indústria | Aplicações Principais | Benefícios |

|---|---|---|

| Aeroespacial | Pás de turbinas, bicos | Resistência a temperaturas extremas, sem contaminação |

| Médica | Implantes, ferramentas cirúrgicas | Biocompatibilidade, alta pureza |

| Automotiva | Engrenagens, rolamentos via cementação a vácuo | Resistência ao desgaste, núcleo dúctil |

| Energia | Componentes de geração de energia | Alto desempenho sob estresse |

| Eletrônica | Semicondutores, componentes avançados | Crescimento controlado de cristais, pureza máxima |

| P&D | Sinterização, desenvolvimento de ligas | Controle preciso das propriedades do material |

Eleve o seu processamento de materiais com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos a vácuo aquecidos por indução, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para resultados de alta pureza e alto desempenho em indústrias como a aeroespacial, médica e automotiva. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura