Na fabricação avançada, um forno de fundição a vácuo é um sistema especializado usado para fundir e vazar metais dentro de uma câmara controlada de baixa pressão. Seu principal objetivo é eliminar gases atmosféricos como oxigênio e nitrogênio durante o processo de fusão. Isso evita a contaminação e permite a criação de ligas metálicas excepcionalmente puras e de alta resistência com propriedades mecânicas superiores que não podem ser alcançadas em uma atmosfera normal.

O valor central de um forno de fundição a vácuo não é simplesmente derreter metal. Trata-se de criar um ambiente ultralimpo para controlar a química fundamental do material, permitindo a produção de ligas imaculadas para as aplicações mais exigentes.

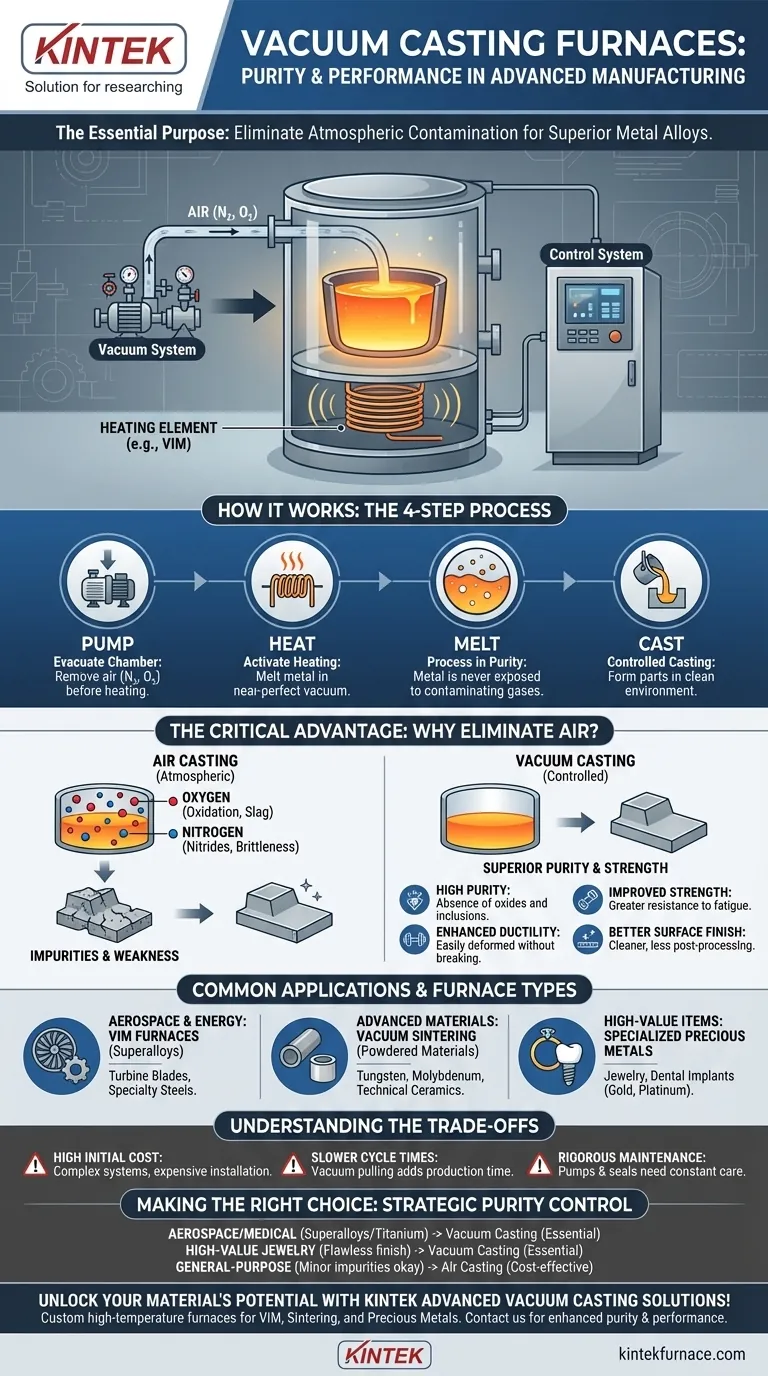

Como Funciona um Forno de Fundição a Vácuo

Um forno de fundição a vácuo é mais do que apenas um aquecedor; é um ambiente precisamente controlado. Entender seus componentes e processo revela por que ele é tão crítico para materiais de alto desempenho.

O Princípio Central: Remoção da Atmosfera

O objetivo fundamental é remover o ar da câmara do forno antes e durante o aquecimento. O ar contém cerca de 78% de nitrogênio e 21% de oxigênio, ambos os quais podem reagir negativamente com o metal fundido. Ao bombear esses gases, o metal é fundido em um vácuo quase perfeito.

Componentes Chave do Sistema

Um forno típico consiste em várias partes integradas:

- Corpo do Forno: Uma câmara selada e robusta projetada para suportar altas temperaturas e um vácuo elevado.

- Sistema de Vácuo: Uma série de bombas, válvulas e manômetros trabalham juntos para evacuar o ar da câmara e manter a pressão baixa desejada.

- Elemento de Aquecimento: Um sistema de aquecimento elétrico, muitas vezes usando correntes de indução (Fusão por Indução a Vácuo – VIM) ou resistência, derrete a carga metálica dentro de um cadinho.

- Sistema de Controle: Gerencia todo o processo, desde a criação do vácuo até a regulagem da temperatura e a execução da vazamento ou fundição final.

O Processo: Bombeamento, Aquecimento, Fusão, Fundição

A sequência operacional é metódica. Primeiro, o metal é carregado no forno e a câmara é selada. O sistema de vácuo então bombeia o ar para fora. Assim que o nível de vácuo alvo é alcançado, o sistema de aquecimento é ativado, fundindo o metal. Todo esse processo garante que o metal fundido nunca seja exposto a gases contaminantes.

A Vantagem Crítica: Eliminação da Contaminação por Gás

A fundição ao ar livre é suficiente para muitas aplicações, mas introduz impurezas inevitáveis que são inaceitáveis para componentes de alto desempenho.

O Problema com Oxigênio e Nitrogênio

Quando os metais são fundidos no ar, eles reagem com os gases atmosféricos. O oxigênio causa oxidação, formando escória e inclusões não metálicas que enfraquecem o produto final. O nitrogênio pode se dissolver em certas ligas, formando nitretos que tornam o metal quebradiço. Essas reações comprometem a integridade do material.

O Resultado: Pureza e Propriedades Superiores

Ao eliminar esses gases, a fundição a vácuo produz ligas com:

- Alta Pureza: A quase total ausência de óxidos e outras inclusões.

- Força Mecânica Melhorada: Os materiais são mais fortes e mais resistentes à fadiga e fratura.

- Ductilidade Aprimorada: O metal pode ser deformado mais facilmente sem quebrar.

- Melhor Acabamento Superficial: As peças fundidas são frequentemente mais limpas e exigem menos pós-processamento.

Aplicações Comuns e Tipos de Fornos

A necessidade de pureza dita a aplicação. Fornos a vácuo não são uma solução única para todos e são especializados para tarefas específicas.

Fornos de Fusão por Indução a Vácuo (VIM)

Os fornos VIM são os pilares para a produção de superligas (por exemplo, para pás de turbina de motores a jato) e aços especiais de alta qualidade. O método de aquecimento por indução é eficiente e fornece excelente agitação para uma fusão homogênea.

Fornos de Sinterização a Vácuo

Estes são projetados para processar materiais em pó, como tungstênio, molibdênio ou cerâmicas técnicas. Em vez de fundir um bloco sólido, o forno aquece o pó até que os grãos se fundam em uma peça sólida e densa.

Fornos Especializados para Metais Preciosos

As indústrias de joalharia e dentária usam fornos de fundição a vácuo menores para produzir peças intrincadas e de alta qualidade a partir de ouro, platina e paládio. O vácuo garante uma fundição densa e sem poros com um acabamento brilhante, o que é crucial para itens de alto valor.

Distinguindo Fundição de Tratamento Térmico

É importante notar que, embora alguns fornos a vácuo sejam para fundição (fusão e vazamento), outros são unicamente para tratamento térmico. Processos como recozimento (amaciamento) ou têmpera (endurecimento) também podem ser realizados a vácuo para evitar a oxidação superficial em uma peça já formada.

Compreendendo as Compensações

Embora a fundição a vácuo ofereça qualidade incomparável, ela traz considerações operacionais significativas.

Alto Custo Inicial e Complexidade

Os sistemas de fornos a vácuo são muito mais caros para comprar e instalar do que seus equivalentes atmosféricos. São máquinas complexas que exigem conhecimento especializado para operar e manter.

Tempos de Ciclo Mais Lentos

O processo de criar um vácuo antes de cada fusão adiciona tempo considerável ao ciclo de produção. Isso torna a fundição a vácuo um processo de menor rendimento em comparação com os métodos convencionais.

Requisitos Rigorosos de Manutenção

As bombas de vácuo, selos e componentes internos exigem monitoramento constante e manutenção regular para garantir que o sistema possa atingir e manter a baixa pressão necessária. Qualquer vazamento compromete todo o processo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo correto depende inteiramente das propriedades do material exigidas e das restrições econômicas do seu projeto.

- Se o seu foco principal for a produção de superligas de alto desempenho para implantes aeroespaciais ou médicos: A fundição a vácuo, particularmente VIM, é a única maneira de alcançar a pureza e a integridade mecânica necessárias.

- Se o seu foco principal for trabalhar com metais reativos como o titânio: Um ambiente a vácuo é inegociável para evitar que o metal se torne quebradiço e inutilizável devido à absorção de gás.

- Se o seu foco principal for a criação de joias impecáveis e de alto valor: Um forno de fundição a vácuo especializado é essencial para entregar um acabamento superficial brilhante e sem poros.

- Se o seu foco principal for componentes metálicos de uso geral onde pequenas impurezas são aceitáveis: A fundição convencional ao ar é uma solução muito mais econômica e rápida.

Em última análise, a adoção da fundição a vácuo é uma decisão estratégica para controlar a pureza do material no nível atômico, desbloqueando uma nova classe de materiais de alto desempenho.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Objetivo Principal | Eliminar gases atmosféricos para evitar contaminação e produzir ligas metálicas puras e de alta resistência. |

| Componentes Chave | Corpo do forno, sistema de vácuo, elemento de aquecimento (por exemplo, VIM), sistema de controle. |

| Etapas do Processo | Bombeamento do ar, aquecimento e fusão do metal a vácuo, fundição em ambiente controlado. |

| Principais Vantagens | Alta pureza, força mecânica melhorada, ductilidade aprimorada, melhor acabamento superficial. |

| Aplicações Comuns | Superligas para aeroespacial, metais reativos como titânio, joalharia de alto valor, sinterização de materiais em pó. |

| Compensações | Alto custo, tempos de ciclo mais lentos, requisitos rigorosos de manutenção. |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fundição a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de fornos de alta temperatura, incluindo Fornos de Fusão por Indução a Vácuo (VIM), Fornos de Sinterização a Vácuo e modelos especializados para metais preciosos. Nossa forte capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, quer você esteja desenvolvendo superligas para aeroespacial, implantes médicos ou joias impecáveis. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar a pureza e o desempenho do seu material!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza