Em essência, a fundição a vácuo é um processo de fabricação que utiliza vácuo para puxar uma resina líquida, tipicamente poliuretano, para dentro de um molde flexível de silicone. A principal diferença em relação à fundição convencional é o uso de moldes macios de silicone em vez de ferramentas de metal rígido. Isso a torna ideal para a produção de pequenos lotes de peças plásticas ou semelhantes a borracha de alta fidelidade.

A escolha entre fundição a vácuo e fundição convencional não é sobre qual é superior, mas qual se alinha com o seu objetivo. A fundição a vácuo se destaca na prototipagem de baixo volume e alto detalhe, enquanto os métodos convencionais são construídos para produção em massa de alto volume.

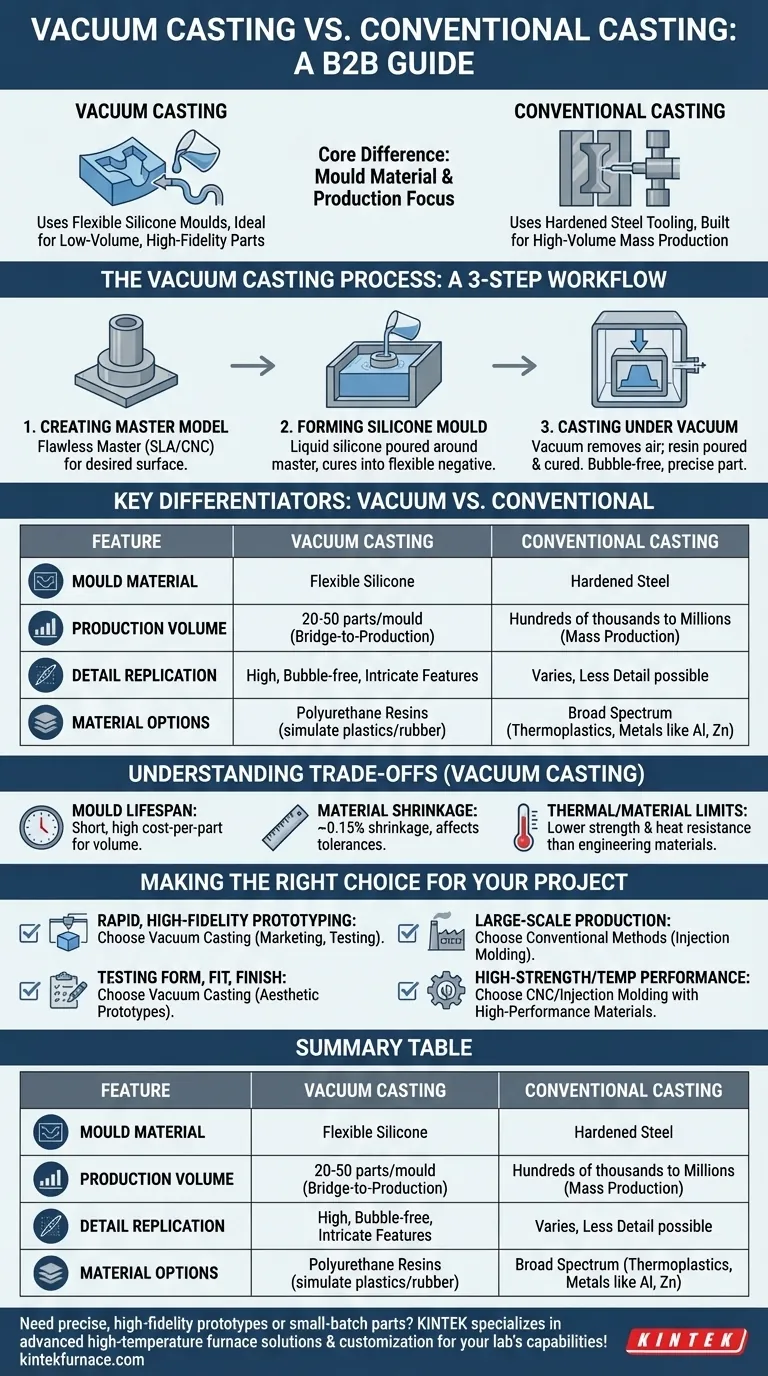

O Processo de Fundição a Vácuo: Um Guia Passo a Passo

Para entender seus benefícios únicos, é útil visualizar o fluxo de trabalho. O processo é preciso e metódico, girando em torno da criação de um negativo perfeito da peça final.

Etapa 1: Criação do Modelo Mestre

O processo começa com um modelo mestre impecável. Este é tipicamente criado usando um processo de alta resolução como impressão 3D (SLA) ou usinagem CNC e é meticulosamente acabado para atingir a qualidade de superfície desejada.

Etapa 2: Formação do Molde de Silicone

O modelo mestre é suspenso dentro de uma caixa de fundição, e silicone líquido é derramado ao redor dele. Depois que o silicone cura, ele é cuidadosamente cortado em duas metades, e o modelo mestre é removido. Isso deixa uma cavidade oca que é uma impressão negativa exata da peça original.

Etapa 3: Fundição Sob Vácuo

O molde de silicone de duas partes é remontado, e uma resina de poliuretano especializada é misturada. O molde e a resina são então colocados dentro de uma câmara de vácuo. O vácuo remove todo o ar da câmara, da cavidade do molde e da própria resina líquida, impedindo a formação de bolhas de ar na peça final.

A resina é então derramada no molde ainda sob vácuo, garantindo que preencha cada detalhe intrincado. Uma vez preenchido, o molde é movido para um forno de cura para solidificar a peça antes de ser desmoldada.

Diferenciadores Chave: Fundição a Vácuo vs. Convencional

As diferenças fundamentais em ferramentas e processos levam a aplicações, custos e resultados distintos.

Material do Molde: Silicone vs. Aço

A fundição a vácuo usa moldes flexíveis de silicone. Isso permite peças com geometrias complexas e até mesmo pequenos rebaixos, pois o molde pode ser flexionado para liberar a peça.

Métodos convencionais, como moldagem por injeção ou fundição sob pressão, usam moldes de aço temperado. Estes são incrivelmente duráveis, mas também rígidos, caros e demorados para produzir.

Volume de Produção: Protótipos vs. Produção em Massa

Um único molde de silicone pode tipicamente produzir apenas 20-50 peças antes de começar a degradar. Isso torna a fundição a vácuo uma ferramenta ideal para ponte para a produção, perfeita para pequenos lotes.

Moldes de aço são construídos para durar centenas de milhares ou até milhões de ciclos, tornando a fundição convencional a única opção viável para verdadeira produção em massa.

Complexidade e Detalhe da Peça

A combinação de uma resina líquida e um ambiente de vácuo permite uma replicação extraordinária de detalhes. O vácuo garante que o material flua para as características mais finas, criando uma peça sem bolhas com um acabamento de superfície de alta qualidade que espelha o modelo mestre.

Compatibilidade de Materiais

A fundição a vácuo é usada principalmente com uma ampla gama de resinas de poliuretano (PU). Essas resinas podem ser formuladas para simular as propriedades de plásticos de grau de produção como ABS, nylon ou borracha de várias durezas.

A fundição convencional abrange um espectro muito mais amplo, desde termoplásticos na moldagem por injeção até metais como alumínio e zinco na fundição sob pressão.

Entendendo as Compensações da Fundição a Vácuo

Embora poderoso, este processo não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Vida Útil e Custo do Molde

A curta vida útil de um molde de silicone é sua principal limitação para a produção em volume. Embora o custo inicial da ferramenta seja significativamente menor do que para um molde de aço, o custo por peça permanece relativamente alto.

Contração do Material

As resinas de poliuretano experimentam um certo grau de contração à medida que curam, tipicamente cerca de 0,15%. Isso deve ser levado em consideração no projeto do modelo mestre, especialmente para peças que exigem tolerâncias apertadas.

Limitações Térmicas e Materiais

As peças produzidas são feitas de poliuretanos termofixos, que não possuem a mesma resistência térmica ou mecânica que muitos termoplásticos de engenharia ou metais de grau de produção. O processo não é adequado para criar peças destinadas a aplicações de alta temperatura.

Fazendo a Escolha Certa para o Seu Projeto

A seleção do processo correto depende inteiramente do estágio e do objetivo final do seu projeto.

- Se o seu foco principal é prototipagem rápida e de alta fidelidade: A fundição a vácuo é a escolha perfeita para criar uma pequena série de peças plásticas com qualidade de produção para marketing, testes de usuário ou validação funcional.

- Se o seu foco principal é a produção em larga escala: Métodos convencionais como a moldagem por injeção são o caminho claro e mais econômico para produzir milhares de peças.

- Se o seu foco principal é testar forma, ajuste e acabamento: A excepcional qualidade de superfície e detalhe da fundição a vácuo a tornam superior para criar protótipos estéticos que se parecem e se sentem como um produto final.

- Se o seu foco principal é alto desempenho de resistência ou alta temperatura: Você deve procurar além da fundição a vácuo, para processos como usinagem CNC em metal ou moldagem por injeção com termoplásticos de alto desempenho.

Em última análise, compreender os pontos fortes e fracos únicos de cada processo capacita você a selecionar a ferramenta mais eficiente para o trabalho.

Tabela Resumo:

| Característica | Fundição a Vácuo | Fundição Convencional |

|---|---|---|

| Material do Molde | Silicone flexível | Aço temperado |

| Volume de Produção | 20-50 peças por molde | Centenas de milhares a milhões |

| Uso Ideal | Prototipagem, pequenos lotes | Produção em massa |

| Replicação de Detalhes | Alta, sem bolhas | Varia, menos detalhes em alguns casos |

| Opções de Material | Resinas de poliuretano | Amplo (plásticos, metais) |

| Custo da Ferramenta | Baixo | Alto |

| Resistência da Peça | Menor térmica/mecânica | Maior para materiais de engenharia |

Precisa de protótipos precisos e de alta fidelidade ou peças de pequeno lote? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas – garantindo desempenho superior para sua fundição a vácuo ou outros processos. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Foles de vácuo de elevado desempenho para uma ligação eficiente e vácuo estável em sistemas

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

As pessoas também perguntam

- Quais fatores devem ser considerados ao escolher entre prensagem a quente e compactação a frio seguida de sinterização? Otimize a Fabricação de Seus Materiais

- Como funciona a prensagem a quente? Alcance Densidade e Resistência Máximas para Materiais Avançados

- Quais são as etapas operacionais típicas ao usar uma prensa a vácuo? Domine a Colagem e Moldagem Impecáveis

- O que é uma prensa a vácuo e por que é importante na manufatura moderna? Desbloqueie Ligações e Precisão Impecáveis

- Como a automação aprimora o processo de prensagem a quente? Aumente a Precisão, a Eficiência e a Qualidade