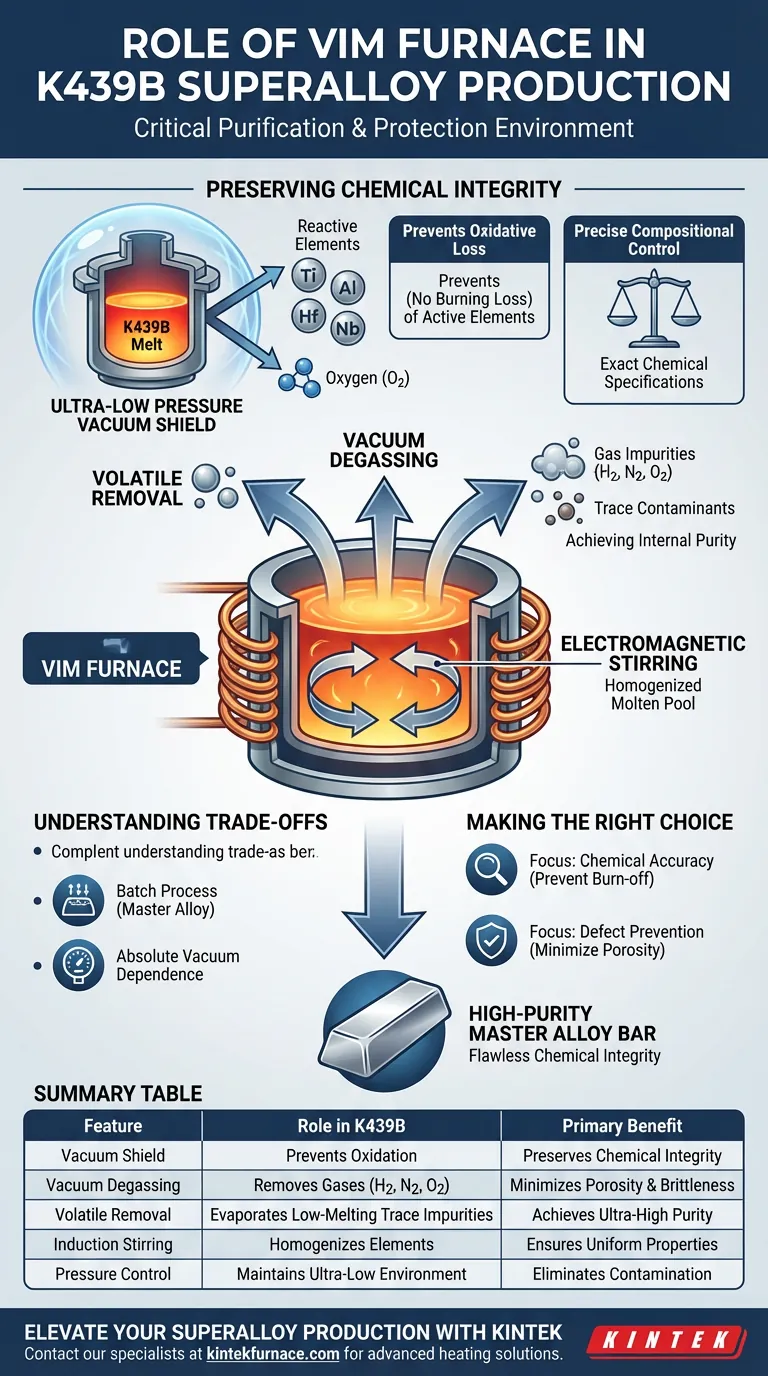

O forno de fusão por indução a vácuo (VIM) atua como o ambiente crítico de purificação e proteção na produção de superligas K439B. Sua principal função é fornecer uma atmosfera de pressão ultrabaixa que impede a perda oxidativa de elementos ativos, ao mesmo tempo em que remove impurezas gasosas através da desgaseificação a vácuo, garantindo a criação de barras de liga mestra de alta pureza.

Ponto Principal O forno VIM não é apenas um vaso de fusão; é uma ferramenta de processamento químico. Ao isolar a fusão K439B da atmosfera, ele protege os elementos reativos de queimar e remove ativamente contaminantes voláteis, estabelecendo a linha de base química precisa necessária para aplicações de alto desempenho.

Preservando a Integridade Química

O Escudo Contra a Oxidação

O papel mais imediato do forno VIM é a proteção. O K439B contém elementos ativos que são altamente reativos ao oxigênio em temperaturas de fusão.

Sem a proteção do vácuo, esses elementos reagiriam com o ar e seriam perdidos como óxidos (perda por queima). O forno VIM elimina esse risco mantendo um ambiente de pressão ultrabaixa. Isso garante que os elementos de liga essenciais permaneçam em solução, em vez de se transformarem em escória.

Controle Preciso da Composição

Como o vácuo impede a perda imprevisível de elementos, os metalúrgicos podem atingir especificações químicas exatas.

O forno permite a adição precisa de elementos reativos sem a necessidade de "superdosagem" excessiva para compensar as perdas. Isso resulta em uma liga K439B que adere estritamente à sua formulação projetada, o que é crucial para as propriedades mecânicas finais do material.

Alcançando a Pureza Interna

Mecanismo de Desgaseificação a Vácuo

Além da proteção, o forno VIM desempenha um papel ativo na purificação. Ele utiliza desgaseificação a vácuo para extrair fisicamente impurezas do metal líquido.

Sob alto vácuo, a solubilidade de gases como hidrogênio, nitrogênio e oxigênio diminui significativamente. Esses gases escapam da fusão e são bombeados para fora, prevenindo porosidade e fragilidade na fundição final.

Eliminação de Impurezas Voláteis

O ambiente de vácuo facilita a remoção de elementos traço nocivos de baixo ponto de fusão.

Essas impurezas têm altas pressões de vapor e se volatilizarão (evaporarão) da fusão quando submetidas ao vácuo e calor do processo VIM. Isso resulta em um lingote fundido com alta pureza interna, livre dos contaminantes que normalmente iniciam falhas estruturais.

Agitação Eletromagnética

Enquanto o vácuo cuida da química, o aspecto de indução do forno cuida da mistura física.

O mecanismo de aquecimento por indução gera naturalmente agitação eletromagnética dentro da piscina fundida. Esse movimento vigoroso garante que a fusão seja homogênea, distribuindo todos os elementos de liga uniformemente por toda a matriz antes que o metal seja fundido em barras de liga mestra.

Compreendendo as Compensações

Embora o VIM seja essencial para o K439B, é importante entender seus limites operacionais.

O VIM é primariamente um processo em batelada. Ele é otimizado para a criação da "liga mestra" – o estoque de matéria-prima. Ele produz alta pureza, mas a estrutura de solidificação do lingote formado no VIM ainda pode exigir fusão secundária (como VAR ou ESR) se o objetivo final for uma estrutura de grão específica para um componente final.

A dependência do vácuo é absoluta. A qualidade do K439B depende inteiramente da integridade da vedação a vácuo. Mesmo um pequeno vazamento ou flutuação na pressão (por exemplo, subindo acima da faixa de Pascal alvo) pode levar à oxidação imediata de elementos ativos, comprometendo toda a batelada.

Fazendo a Escolha Certa para o Seu Objetivo

O forno VIM é o passo fundamental para a produção de superligas de alto desempenho. Dependendo de suas métricas de qualidade específicas, concentre-se nos seguintes aspectos:

- Se o seu foco principal é Precisão Química: Confie no ambiente de vácuo do VIM para evitar o "queima" de elementos reativos, garantindo que sua análise final corresponda à sua composição alvo.

- Se o seu foco principal é Prevenção de Defeitos: Utilize o ciclo de desgaseificação a vácuo para minimizar o teor de gás, que é a principal causa de porosidade e vazios em lingotes fundidos.

O forno VIM transforma o K439B de uma mistura de ingredientes brutos em um material de engenharia quimicamente preciso e de alta pureza.

Tabela Resumo:

| Característica | Papel na Produção de K439B | Benefício Principal |

|---|---|---|

| Escudo de Vácuo | Previne a oxidação de elementos reativos | Preserva a integridade química e o rendimento de elementos |

| Desgaseificação a Vácuo | Remove gases H2, N2 e O2 | Minimiza porosidade e fragilidade interna |

| Remoção de Voláteis | Evapora impurezas traço de baixo ponto de fusão | Alcança pureza interna ultral alta |

| Agitação por Indução | Homogeneiza elementos de liga fundidos | Garante propriedades uniformes do material |

| Controle de Pressão | Mantém ambiente de Pascal ultrabaixo | Elimina contaminação atmosférica |

Eleve Sua Produção de Superligas com a KINTEK

A precisão é inegociável ao trabalhar com materiais de alto desempenho como o K439B. A KINTEK fornece sistemas líderes na indústria de Fusão por Indução a Vácuo (VIM) projetados para fornecer os ambientes de pressão ultrabaixa e agitação eletromagnética necessários para uma integridade química impecável.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos um conjunto completo de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender aos seus desafios metalúrgicos específicos. Quer você esteja refinando ligas mestras ou desenvolvendo materiais aeroespaciais de próxima geração, nossos fornos de alta temperatura em escala laboratorial e de produção garantem que sua produção atenda aos mais rigorosos padrões de pureza.

Pronto para otimizar seu processo de fusão e fundição?

Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos exclusivos do seu projeto e descobrir como as soluções avançadas de aquecimento da KINTEK podem impulsionar seu sucesso.

Guia Visual

Referências

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que o refusionamento e a inversão múltiplos são necessários para a liga Ti10Mo8Nb? Garanta a homogeneidade em ligas de alto desempenho

- Que vantagens de segurança oferecem os fornos de fusão de ouro por indução? Fusão sem chama e contida para máxima segurança do operador

- Onde o aquecimento por indução é comumente usado? Descubra suas principais aplicações industriais e comerciais

- Como a fonte de alimentação de corrente alternada (CA) contribui para o funcionamento do aquecedor por indução? Desbloqueie o Aquecimento Eficiente e Sem Contato

- Quais são as vantagens de eficiência energética dos fornos de fusão por indução? Alcance uma economia de energia 30-80% maior

- Qual é melhor: forno de indução ou forno a arco elétrico? A ferramenta certa para sua missão metalúrgica.

- Quais são os componentes essenciais de um sistema de aquecimento por indução em um forno de grafitização? Otimize o seu Processo Térmico

- Quais são as características principais dos fornos de fusão de alta temperatura? Alcance a fusão precisa para metais e ligas