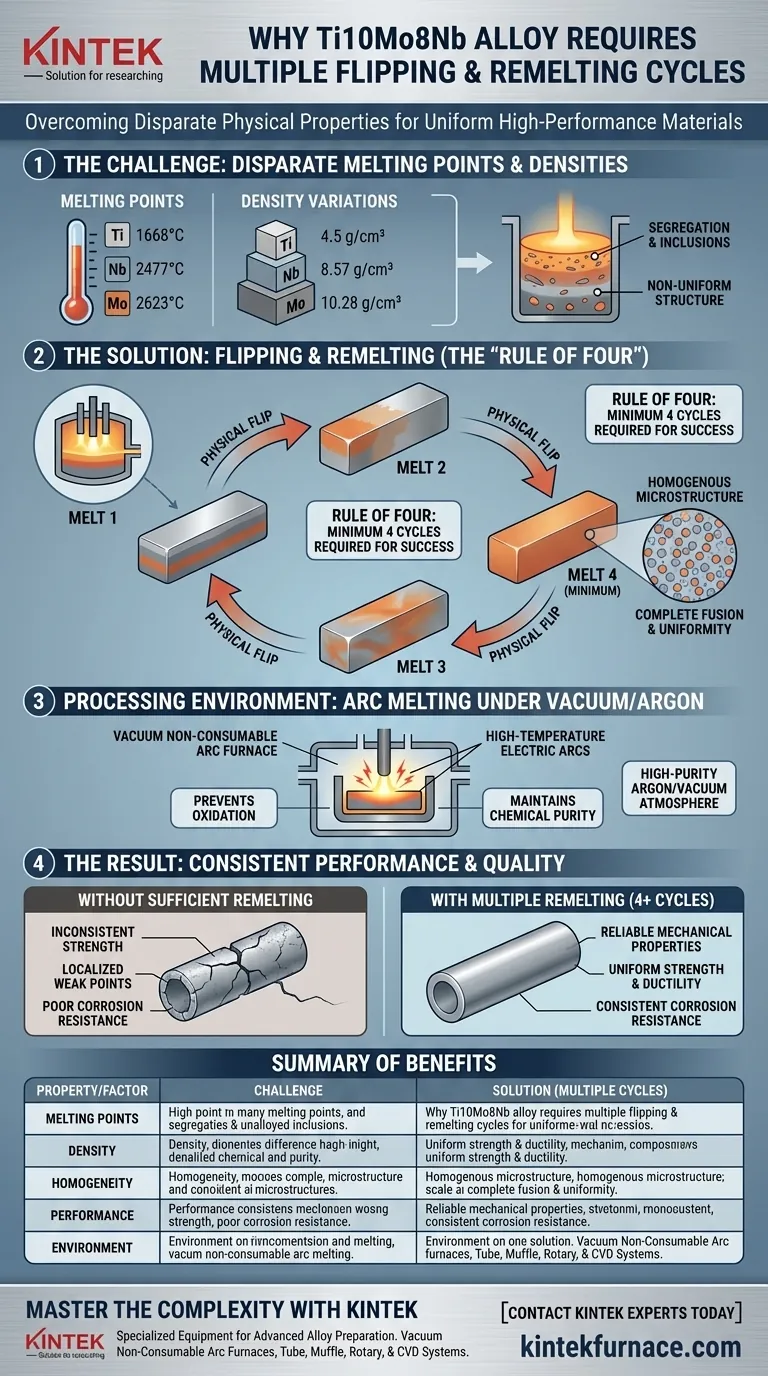

Múltiplos ciclos de inversão e refusionamento são estritamente necessários para superar diferenças substanciais de densidade e pontos de fusão entre Titânio, Molibdênio e Nióbio. Sem este processo iterativo, a liga Ti10Mo8Nb não conseguirá atingir a homogeneidade composicional necessária para um desempenho confiável.

O principal desafio na criação do Ti10Mo8Nb reside na fusão de elementos com propriedades físicas drasticamente diferentes. São necessários pelo menos quatro ciclos de refusionamento para eliminar a segregação composicional, garantindo a estrutura interna uniforme necessária para uma resistência mecânica e resistência à corrosão consistentes.

O Desafio Físico do Ti10Mo8Nb

Pontos de Fusão Dispares

As matérias-primas utilizadas — Titânio (Ti), Molibdênio (Mo) e Nióbio (Nb) — são todas metais de alto ponto de fusão, mas não derretem à mesma temperatura.

Se fundido apenas uma vez, o elemento com o ponto de fusão mais alto pode não se fundir completamente com os outros. Isso leva a inclusões distintas e não ligadas dentro do material, em vez de uma única solução sólida coesa.

Variações de Densidade

Além das diferenças térmicas, esses três elementos possuem densidades significativamente diferentes.

Durante uma única fusão, elementos mais pesados tendem a afundar no fundo do cadinho, enquanto elementos mais leves flutuam. Isso cria um gradiente vertical onde a composição química no topo do lingote difere radicalmente da parte inferior.

Alcançando a Uniformidade Composicional

Eliminando a Segregação

Para neutralizar a física de afundamento e separação, a liga deve ser submetida a múltiplos ciclos de refusionamento.

Ao inverter fisicamente o lingote entre as fusões, você inverte o gradiente de densidade. Repetir este processo força os elementos pesados e leves a se misturarem completamente, eliminando efetivamente a segregação composicional.

A "Regra dos Quatro"

Pesquisas indicam que um mínimo de quatro ciclos de refusionamento é o limiar para o sucesso com o Ti10Mo8Nb.

Menos ciclos geralmente resultam em uma mistura heterogênea. Atingir essa base de quatro ciclos garante que a distribuição dos elementos seja uniforme tanto nas escalas macroscópica quanto microscópica.

Garantindo Propriedades Consistentes

A uniformidade não é apenas estética; ela dita o desempenho.

Uma microestrutura homogênea garante que as propriedades mecânicas (como resistência e ductilidade) e a resistência à corrosão sejam consistentes em todo o componente.

O Papel do Ambiente de Processamento

Fusão a Arco de Alta Temperatura

Para lidar com esses metais refratários, é utilizado um forno a arco não consumível a vácuo.

Este equipamento usa arcos elétricos de alta temperatura para atingir o calor extremo necessário para fundir completamente as matérias-primas de Ti, Mo e Nb.

Prevenindo a Oxidação

O processo de fusão deve ocorrer sob uma atmosfera de argônio de alta pureza ou vácuo.

Como esses metais são reativos em altas temperaturas, este ambiente inerte é crucial. Ele impede que a liga oxide, mantendo assim a pureza química e a composição precisa necessárias para aplicações sensíveis, como componentes biomédicos.

Compreendendo os Compromissos

Eficiência do Processo vs. Qualidade do Material

O principal compromisso neste processo é o tempo e o consumo de energia.

A exigência de pelo menos quatro ciclos de inversão e refusionamento estende significativamente o cronograma de fabricação em comparação com ligas mais simples. No entanto, essa "ineficiência" é o custo inevitável de trabalhar com ligas complexas de alto desempenho como o Ti10Mo8Nb.

O Risco de Atalhos

Tentar reduzir o número de ciclos para economizar tempo é uma armadilha comum.

Parar após dois ou três ciclos pode produzir um lingote que parece sólido, mas internamente, provavelmente sofrerá com pontos fracos localizados e comportamento inconsistente de corrosão devido à segregação retida.

Fazendo a Escolha Certa para o Seu Objetivo

Ao preparar o Ti10Mo8Nb, os parâmetros do processo devem estar alinhados com os requisitos da aplicação final.

- Se o seu foco principal é a confiabilidade mecânica: Cumpra rigorosamente o mínimo de quatro ciclos de refusionamento para garantir a eliminação da segregação microscópica.

- Se o seu foco principal é a pureza química: Certifique-se de que seu forno a arco utilize um ambiente de alto vácuo ou argônio de alta pureza para evitar a oxidação durante os tempos de fusão prolongados.

Em última análise, a uniformidade da liga — e seu desempenho resultante — é diretamente proporcional ao rigor do processo de refusionamento.

Tabela Resumo:

| Propriedade/Fator | Desafio na Produção de Ti10Mo8Nb | Solução: Inversão e Refusionamento Múltiplos |

|---|---|---|

| Pontos de Fusão | Altos e variados (Ti, Mo, Nb) | Garante a fusão completa de todos os elementos refratários |

| Densidade | Alta variação; faz com que os elementos afundem/flutuem | A inversão física inverte os gradientes para uma mistura completa |

| Homogeneidade | Risco de segregação composicional | Mínimo de 4 ciclos garante uniformidade microscópica |

| Desempenho | Resistência mecânica e resistência à corrosão inconsistentes | Garante propriedades mecânicas confiáveis em toda a peça |

| Ambiente | Risco de oxidação em altas temperaturas | Fusão a arco a vácuo/argônio mantém a pureza química |

Domine a Complexidade da Preparação de Ligas Avançadas

Produzir materiais de alto desempenho como o Ti10Mo8Nb requer precisão, persistência e a tecnologia certa. Na KINTEK, entendemos que atalhos no processo de fusão levam à falha do material. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos os equipamentos especializados que você precisa para alcançar a perfeição.

Se você precisa de Fornos a Arco Não Consumíveis a Vácuo, sistemas de Tubo, Mufla, Rotativos ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas. Garanta homogeneidade composicional absoluta e confiabilidade mecânica em cada lingote.

Pronto para elevar sua pesquisa de materiais? Entre em contato com os especialistas da KINTEK hoje mesmo para soluções de fornos personalizadas!

Guia Visual

Referências

- Edwin Gilberto Medina Bejarano, Daniela Sachs. Evaluation of corrosion resistance and biocompatibility test of Ti10Mo8Nb alloy for biomedical applications. DOI: 10.33448/rsd-v14i5.48744

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Como o IGBT aumenta a eficiência e a economia de energia na fusão por indução? Alcance Controle Superior e Custos Mais Baixos

- Como o calor é gerado no aquecimento por indução? Descubra Métodos Eficientes de Aquecimento Sem Contato

- O aquecimento por indução funciona em grafite? Desbloqueie o processamento rápido e de alta temperatura

- Quais são as vantagens de manutenção dos sistemas de aquecimento por indução? Maximize o Tempo de Atividade e Reduza Custos

- O que é recozimento e como o aquecimento por indução o facilita? Alcance Tratamento Térmico Preciso e Eficiente

- Qual é a aplicação do forno de indução? Derreter metal com pureza e eficiência inigualáveis

- Em que setores a fusão por indução alimentada por IGBT é amplamente utilizada? Um Guia para a Fusão de Metais de Alto Desempenho

- Quais são os benefícios de usar um cadinho de cobre refrigerado a água na fusão por arco? Aprimora a pureza e a homogeneidade das HEAs