Em resumo, a fusão por indução alimentada por IGBT é uma tecnologia fundamental em quase todos os setores que exigem a fusão de metais de alto desempenho. É proeminentemente utilizada em fundições e moldagem, fabricação automotiva e aeroespacial, e operações de reciclagem de metais em larga escala devido à sua eficiência, velocidade e precisão superiores.

A adoção generalizada da fusão por indução IGBT não se trata apenas de fundir metal; trata-se de obter uma vantagem competitiva. As indústrias escolhem esta tecnologia porque ela fornece controle preciso sobre as propriedades metalúrgicas, ao mesmo tempo que reduz os custos operacionais e aumenta o tempo de atividade da produção.

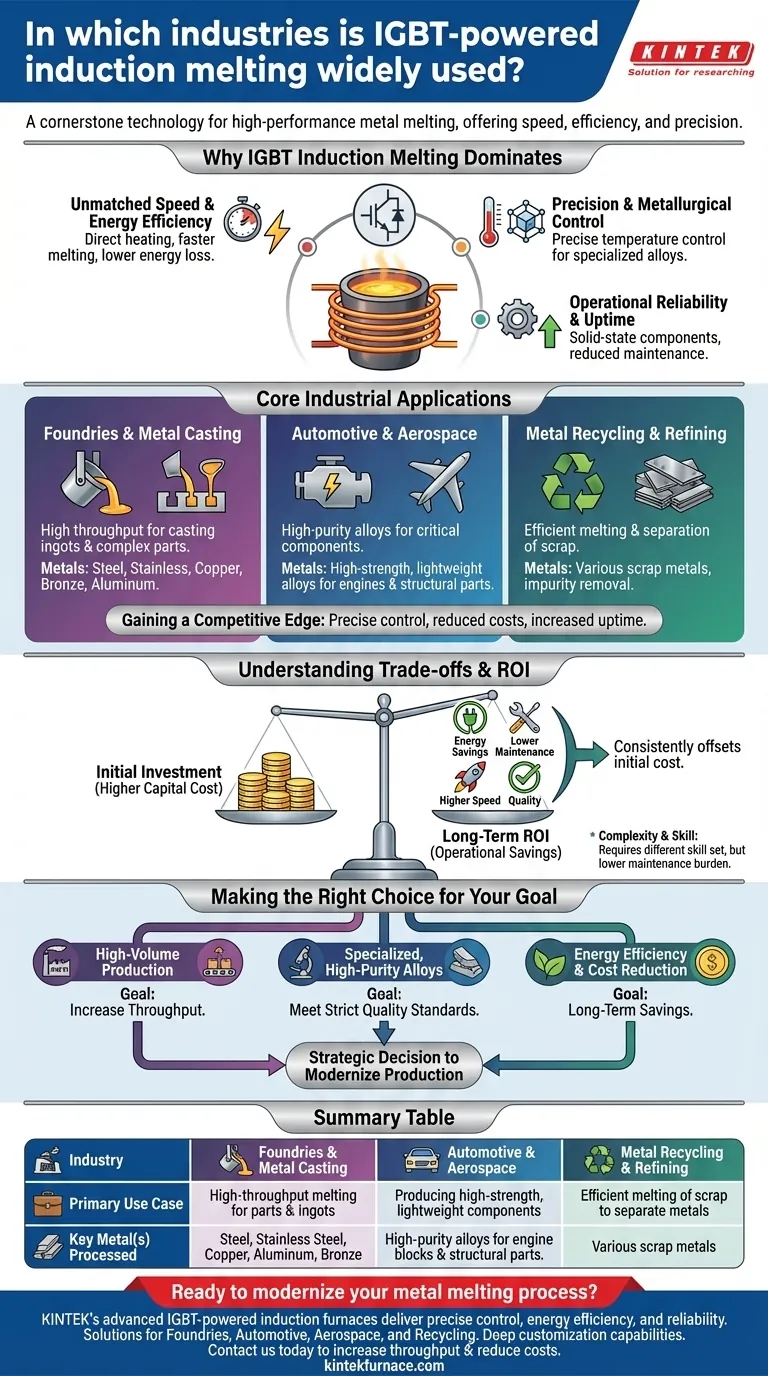

Por Que a Fusão por Indução IGBT Domina

O cerne desta tecnologia é o Transistor Bipolar de Porta Isolada (IGBT), um semicondutor de alta potência que atua como um interruptor extremamente rápido e eficiente. Isso permite o controle preciso das correntes elétricas de alta frequência necessárias para a indução, oferecendo vantagens significativas sobre os métodos de aquecimento mais antigos.

Velocidade Inigualável e Eficiência Energética

Os sistemas baseados em IGBT usam indução eletromagnética para gerar calor diretamente dentro do próprio metal, em vez de depender de uma chama externa ou elemento de aquecimento.

Este método de aquecimento direto é incrivelmente rápido e minimiza a perda de energia para o ambiente circundante, tornando-o muito mais eficiente em termos energéticos do que os fornos tradicionais de resistência ou a gás.

Controle de Precisão e Metalúrgico

A tecnologia oferece um controle de temperatura excepcionalmente preciso. Isso é fundamental para a produção de ligas especializadas com propriedades específicas, pois até mesmo pequenos desvios de temperatura podem comprometer a qualidade do produto final.

Este nível de controle é essencial em setores de alto risco, como o aeroespacial, onde a integridade do material é primordial.

Confiabilidade Operacional e Tempo de Atividade

Os componentes IGBT são robustos e de estado sólido, o que significa que têm menos peças móveis e são menos propensos a falhas do que sistemas mecânicos ou a gás mais antigos.

Esta confiabilidade inerente reduz os requisitos de manutenção e minimiza o custoso tempo de inatividade da produção, um fator crucial para qualquer operação de fabricação ou fundição de alto volume.

Aplicações Industriais Principais

Embora a tecnologia seja versátil, seu impacto é mais profundo em setores onde o desempenho e a consistência são inegociáveis.

Fundições e Moldagem de Metais

Esta é a aplicação mais comum. Fornos alimentados por IGBTs são usados para fundir uma ampla gama de metais ferrosos e não ferrosos, incluindo aço, aço inoxidável, cobre, bronze e alumínio.

Sua velocidade e eficiência permitem que as fundições atinjam alto rendimento para a moldagem de tudo, desde lingotes simples até peças industriais complexas.

Automotivo e Aeroespacial

Ambos os setores dependem de componentes leves e de alta resistência. A fusão por indução IGBT é usada para produzir as ligas de alta pureza necessárias para blocos de motor, componentes de transmissão e peças estruturais aeroespaciais.

A capacidade de atender consistentemente a especificações metalúrgicas rigorosas é a principal razão para seu uso aqui.

Reciclagem e Refino de Metais

A eficiência é fundamental na indústria de reciclagem. A fusão por indução permite a fusão rápida e eficiente em termos energéticos de sucata metálica, o que ajuda a separar diferentes metais e remover impurezas.

Isso torna o processo de reciclagem mais economicamente viável e ecologicamente correto.

Entendendo as Compensações

A decisão principal não é se o aquecimento por indução é superior à chama — é — mas sim entender o valor de um sistema IGBT moderno em comparação com tecnologias mais antigas ou alternativas.

Investimento Inicial vs. ROI de Longo Prazo

Os fornos de indução IGBT representam um investimento de capital significativo em comparação com um simples forno a gás. No entanto, esse custo inicial é consistentemente compensado pela economia operacional de longo prazo.

O cálculo deve incluir consumo de energia reduzido, custos de manutenção mais baixos, maior velocidade de produção e uma redução drástica de peças rejeitadas devido à má qualidade.

Complexidade e Habilidade

Embora os sistemas modernos sejam projetados para facilitar a operação, eles são equipamentos elétricos sofisticados. A operação e manutenção adequadas exigem um conjunto de habilidades diferente da gestão de um forno tradicional.

No entanto, os recursos de diagnóstico e a confiabilidade dos sistemas IGBT geralmente resultam em uma carga de manutenção geral menor.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determinará como você valoriza os benefícios desta tecnologia.

- Se o seu foco principal for produção de alto volume e tempo de atividade: A velocidade e a confiabilidade comprovada dos sistemas IGBT aumentarão diretamente sua produção e minimizarão interrupções dispendiosas.

- Se o seu foco principal for a produção de ligas especializadas e de alta pureza: A precisão de temperatura incomparável da tecnologia IGBT é essencial para atender a rigorosos padrões de qualidade e desempenho.

- Se o seu foco principal for eficiência energética e redução de custos: Um forno IGBT oferece economias significativas e mensuráveis a longo prazo nas contas de energia em comparação com qualquer método de aquecimento tradicional.

Em última análise, a adoção da fusão por indução alimentada por IGBT é uma decisão estratégica para modernizar a produção para maior controle, eficiência e confiabilidade.

Tabela de Resumo:

| Indústria | Caso de Uso Principal | Principal(is) Metal(is) Processado(s) |

|---|---|---|

| Fundições e Moldagem de Metais | Fusão de alto rendimento para moldagem de peças e lingotes | Aço, Aço Inoxidável, Cobre, Alumínio, Bronze |

| Automotivo e Aeroespacial | Produção de componentes leves e de alta resistência | Ligas de alta pureza para blocos de motor e peças estruturais |

| Reciclagem e Refino de Metais | Fusão eficiente de sucata para separar metais e remover impurezas | Várias sucatas metálicas |

Pronto para modernizar seu processo de fusão de metais?

Os fornos de indução avançados alimentados por IGBT da KINTEK oferecem o controle preciso de temperatura, eficiência energética e confiabilidade operacional que sua indústria exige. Alavancando nossa excepcional P&D e fabricação interna, fornecemos soluções para fundições, automotivo, aeroespacial e operações de reciclagem.

Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares e a Vácuo e Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos de produção exclusivos.

Entre em contato conosco hoje para discutir como nossas soluções de fusão de alto desempenho podem aumentar sua produção e reduzir custos operacionais.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza