Em sua essência, um forno de indução é usado para derreter metal. De menos de um quilograma de metal precioso em um laboratório a cem toneladas de aço em uma fundição, sua função principal é transformar metal sólido em estado líquido usando aquecimento eletromagnético limpo e sem contato. Essa tecnologia é aplicada em várias indústrias para derreter ferro, aço, cobre, alumínio e metais preciosos para fundição, fabricação de ligas e outros processos de alta pureza.

O valor de um forno de indução não reside apenas no fato de ele derreter metal, mas em *como* ele o derrete. A verdadeira vantagem da tecnologia reside em sua combinação única de eficiência, pureza e controle, que os métodos tradicionais a combustível não conseguem igualar.

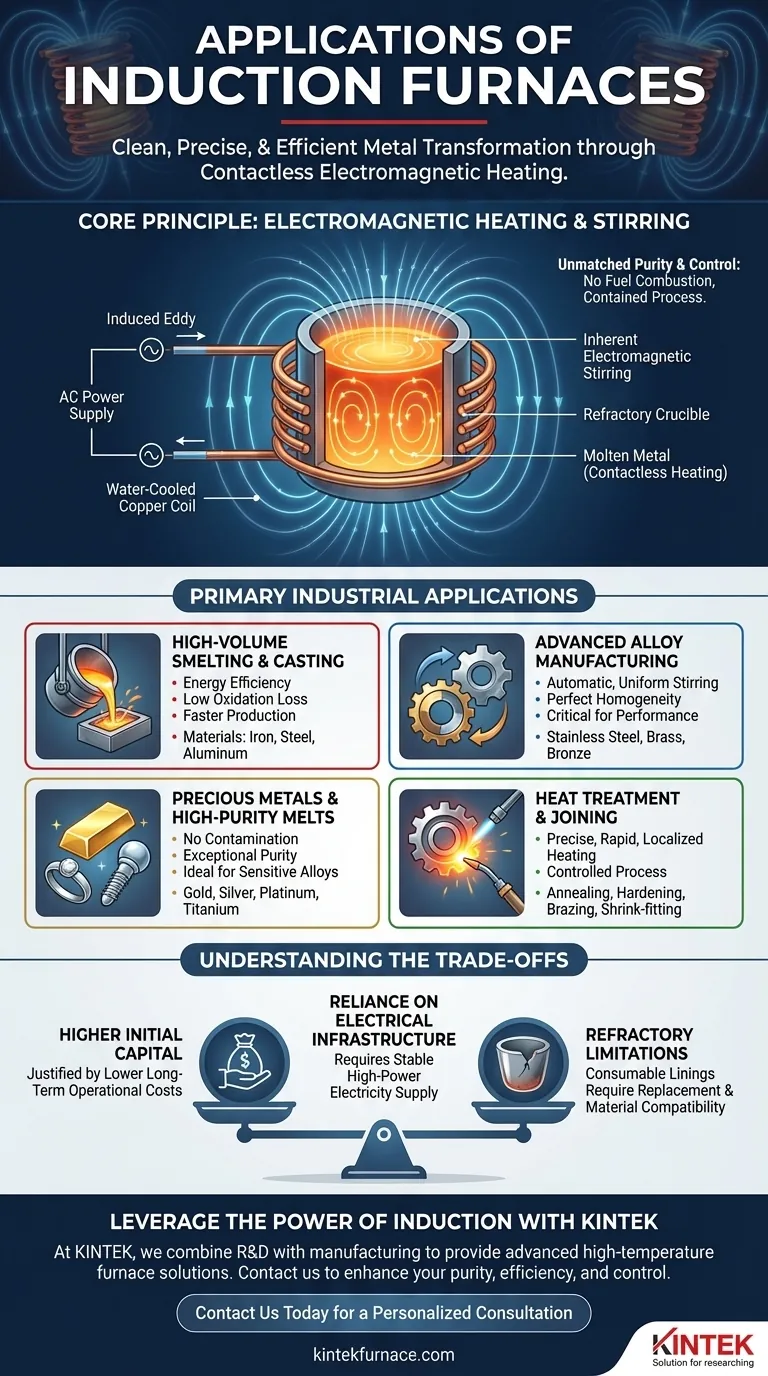

O Princípio que Impulsiona a Aplicação: Energia Limpa e Contida

Para entender por que os fornos de indução são escolhidos para tarefas específicas, você deve primeiro entender o princípio fundamental que os diferencia.

Aquecimento Eletromagnético Sem Contato

Um forno de indução não queima combustível. Em vez disso, uma corrente alternada potente flui através de uma bobina de cobre resfriada a água, criando um forte campo magnético. Quando um material condutor como o metal é colocado dentro deste campo, ele induz uma corrente elétrica (uma "corrente parasita") dentro do próprio metal, gerando calor intenso e fazendo com que ele derreta sem qualquer contato direto de uma fonte de calor.

Agitação Eletromagnética Inerente

O mesmo campo magnético que aquece o metal também cria uma ação de agitação dentro do banho fundido. Essa mistura natural e contínua é uma vantagem crítica, garantindo que as ligas sejam misturadas com uniformidade excepcional, sem a necessidade de agitadores mecânicos que poderiam introduzir impurezas.

Pureza e Controle Inigualáveis

Como não há combustão, subprodutos de combustível como carbono ou enxofre não podem contaminar a fusão. O processo é inteiramente contido dentro de um cadinho refratário neutro, tornando-o ideal para criar metais de alta pureza e ligas sensíveis. A temperatura também é controlada com alta precisão simplesmente ajustando a potência da bobina.

Aplicações Industriais Principais

As características únicas do aquecimento por indução levam à sua adoção em várias áreas industriais chave.

Fundição e Laminação de Alto Volume

Esta é a aplicação mais comum. Fundições usam grandes fornos de indução para derreter ferro, aço e alumínio para fundir peças. O processo é rápido, energeticamente eficiente e produz menos perda por oxidação em comparação com fornos de cubilô ou a arco, resultando em produtos finais de maior qualidade, como blocos de motor, tubos e componentes de máquinas.

Fabricação de Ligas Avançadas

A ação de agitação automática torna os fornos de indução o padrão para a criação de ligas especiais. Seja misturando aço com cromo e níquel para aço inoxidável ou criando formulações exclusivas de latão ou bronze, a mistura eletromagnética garante um material final perfeitamente homogêneo, o que é fundamental para o desempenho.

Metais Preciosos e Fusões de Alta Pureza

Para aplicações onde a pureza é primordial, a indução é a única escolha lógica. É usada para derreter ouro, prata e metais do grupo da platina para fundição de investimento e joalheria. Também é essencial para produzir titânio de grau médico ou superligas para a indústria aeroespacial, onde mesmo impurezas vestigiais podem causar falhas catastróficas.

Tratamento Térmico e União

O aquecimento preciso e rápido da indução não serve apenas para derreter. Também é amplamente utilizado para o tratamento térmico de peças metálicas. As aplicações incluem:

- Recozimento: Amaciar um metal para aumentar sua ductilidade.

- Têmpera e Revenimento: Modificar a superfície de peças de aço, como engrenagens ou eixos, para resistência ao desgaste.

- Brasagem: Juntar duas peças de metal com um metal de enchimento.

- Ajuste por Contração: Aquecer uma peça para expandi-la para que possa ser encaixada sobre outra peça.

Entendendo as Compensações

Embora poderosa, a tecnologia de indução não é uma solução universal. Ela apresenta considerações específicas.

Investimento de Capital Inicial

Os sistemas de forno de indução, com suas fontes de alimentação e infraestrutura de resfriamento a água, geralmente têm um custo inicial mais alto do que os fornos simples a combustível. Este investimento é justificado por custos operacionais de longo prazo mais baixos e maior qualidade do material.

Dependência da Infraestrutura Elétrica

O processo é altamente eficiente, mas requer um fornecimento estável e robusto de eletricidade de alta potência. Seu benefício ambiental também está diretamente ligado à forma como essa eletricidade é gerada de maneira limpa.

Limitações do Refratário

O cadinho que contém o metal fundido (o revestimento refratário) é um item consumível que se desgasta com o tempo e precisa ser substituído. A escolha do material refratário é crítica e deve ser compatível com o metal específico que está sendo derretido para evitar reações químicas e contaminação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente do seu objetivo final.

- Se o seu foco principal for alta pureza ou ligas especiais: A indução é a escolha superior devido ao seu aquecimento limpo e sem contato e à agitação eletromagnética inerente.

- Se o seu foco principal for fusão geral de alto volume: Avalie a eficiência energética da indução e os custos operacionais mais baixos em comparação com o investimento de capital inicial em relação aos fornos tradicionais.

- Se o seu foco principal for tratamento térmico ou união precisos: A indução oferece velocidade e controle localizados inigualáveis para aplicações como endurecimento superficial, recozimento ou brasagem.

Ao entender os princípios centrais da tecnologia de indução, você pode alavancar suas vantagens distintas para suas necessidades específicas de fabricação.

Tabela de Resumo:

| Área de Aplicação | Benefício Principal | Materiais Comuns |

|---|---|---|

| Fundição e Laminação de Alto Volume | Eficiência energética, baixa perda por oxidação | Ferro, Aço, Alumínio |

| Fabricação de Ligas Avançadas | Agitação automática e uniforme | Aço Inoxidável, Latão, Bronze |

| Metais Preciosos e Fusões de Alta Pureza | Sem contaminação, pureza excepcional | Ouro, Prata, Platina, Titânio |

| Tratamento Térmico e União | Aquecimento preciso, localizado e rápido | Peças de aço para recozimento, têmpera, brasagem |

Pronto para alavancar o poder da indução para suas necessidades de fusão de metal ou tratamento térmico?

Na KINTEK, combinamos P&D excepcional com fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Se a sua aplicação requer um forno de indução padrão ou um sistema profundamente personalizado para requisitos experimentais exclusivos, nossa experiência em fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e CVD/PECVD garante que você obtenha o desempenho preciso de que precisa.

Entre em contato conosco hoje para discutir como nossas soluções podem aumentar sua pureza, eficiência e controle. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente