Sim, o aquecimento por indução funciona excepcionalmente bem em grafite. Ao contrário dos metais, que são escolhidos por sua alta condutividade, a maior resistência elétrica do grafite o torna um candidato ideal para a indução. Essa propriedade permite que ele absorva energia eletromagnética e a converta em calor com notável velocidade e eficiência.

O grafite não é apenas compatível com o aquecimento por indução; é um material estratégico usado para resolver desafios específicos. Sua capacidade de aquecer rapidamente o torna uma escolha preferencial para aplicações de alta temperatura, muitas vezes servindo como um elemento de aquecimento (um susceptor ou cadinho) para aquecer outros materiais não condutores.

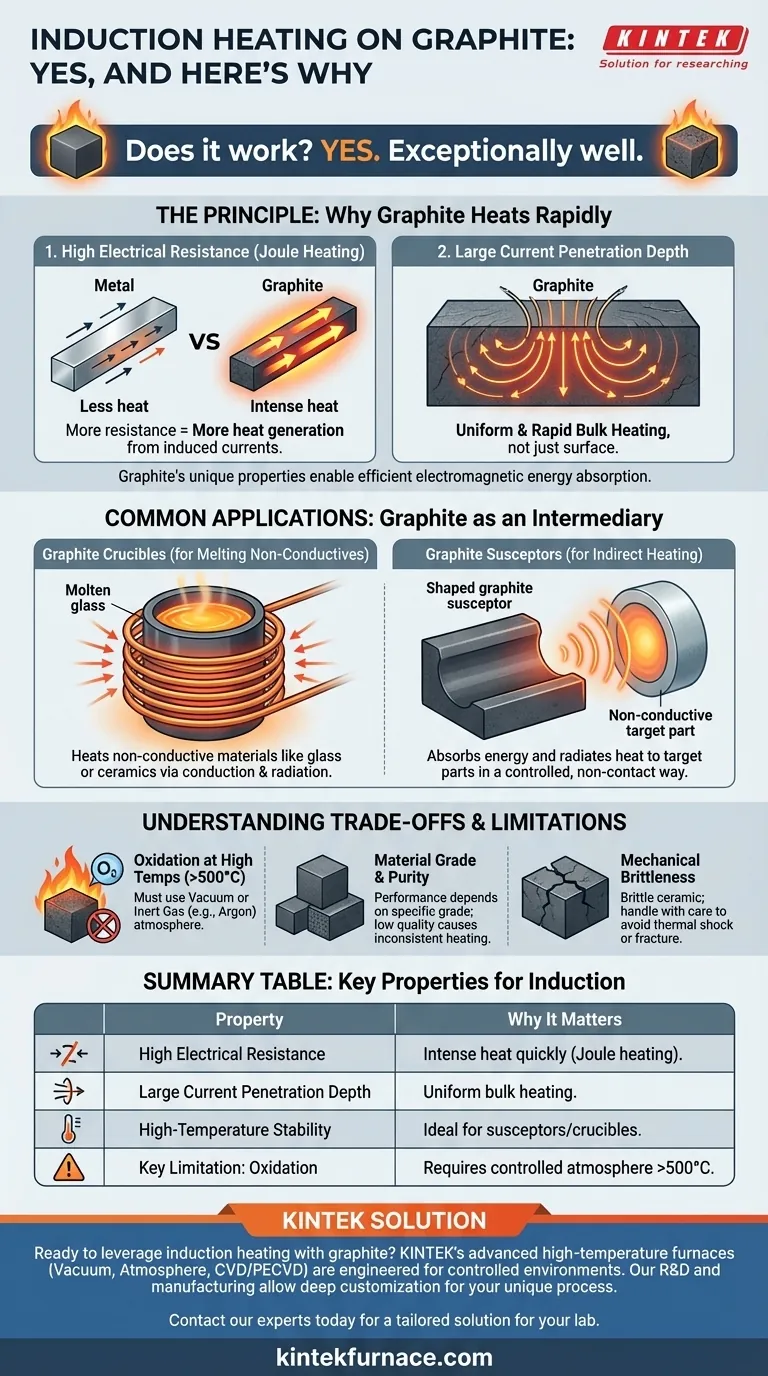

O Princípio: Por que o Grafite Aquece por Indução

O aquecimento por indução funciona induzindo correntes parasitas elétricas dentro de um material. A resistência do material ao fluxo dessas correntes é o que gera calor (um fenômeno conhecido como aquecimento Joule). As propriedades do grafite são excepcionalmente adequadas para este processo.

É Tudo Sobre Condutividade Elétrica

O requisito fundamental para o aquecimento por indução é que o material deve ser um condutor elétrico. Embora frequentemente associado a metais, este princípio também se aplica a outros materiais condutores como grafite, certos semicondutores e até mesmo plasma.

Alta Resistência é a Chave

Enquanto metais como o cobre têm uma resistência elétrica muito baixa, o grafite tem uma resistência significativamente maior. Isso significa que, para a mesma quantidade de corrente induzida, o grafite gerará muito mais calor. Essa característica de alta resistência é precisamente a razão pela qual ele aquece tão rapidamente e eficazmente.

Grande Profundidade de Penetração de Corrente

A combinação das propriedades elétricas do grafite resulta em uma grande profundidade de penetração de corrente. Em termos práticos, isso significa que as correntes induzidas não estão confinadas apenas à superfície, mas são geradas em um volume maior do material. Isso leva a um aquecimento em massa mais uniforme e rápido em comparação com muitos metais.

Aplicações Comuns para Grafite Aquecido por Indução

Como aquece tão bem, o grafite é frequentemente usado como intermediário para aquecer outras coisas. Isso o torna uma ferramenta crítica na fabricação e processamento de materiais.

Cadinhos de Grafite

Quando você precisa fundir materiais não condutores como vidro ou certas cerâmicas, você não pode aquecê-los diretamente por indução. Em vez disso, você pode colocá-los dentro de um cadinho de grafite. A bobina de indução aquece o cadinho, que então transfere seu calor para o material interno por condução e radiação.

Susceptores de Grafite

Um susceptor é qualquer material que "suspeita" (absorve) energia eletromagnética e a converte em calor. Em muitos processos, uma peça de grafite precisamente moldada é usada como susceptor. Ela é colocada perto de uma peça não condutora e, quando o campo de indução é ativado, o susceptor aquece e irradia energia térmica para aquecer a peça alvo de forma controlada e sem contato.

Compreendendo as Desvantagens

Embora altamente eficaz, o uso de grafite no aquecimento por indução não é isento de desafios. Compreender essas limitações é crucial para uma implementação bem-sucedida.

Oxidação em Altas Temperaturas

A desvantagem mais significativa do grafite é sua tendência a oxidar (queimar) na presença de oxigênio em altas temperaturas, tipicamente a partir de 500°C (932°F). Para processos de alta temperatura ou longa duração, os componentes de grafite devem ser usados em vácuo ou em uma atmosfera de gás inerte (como argônio ou nitrogênio) para evitar sua degradação.

Grau e Pureza do Material Importam

O termo "grafite" abrange uma ampla gama de materiais com diferentes densidades, purezas e estruturas de grãos. O desempenho de um cadinho ou susceptor de grafite em um campo de indução está diretamente ligado ao seu grau específico. O uso de um grau incorreto ou de baixa qualidade pode levar a um aquecimento inconsistente ou falha prematura.

Fragilidade Mecânica

Ao contrário dos metais, o grafite é um material cerâmico frágil. Ele não pode ser dobrado ou deformado sem fraturar. Isso requer um projeto mecânico e manuseio cuidadosos para evitar choque térmico ou impacto físico, que podem causar rachaduras.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da abordagem correta depende inteiramente do que você está tentando aquecer.

- Se o seu foco principal é fundir ou aquecer pós e líquidos não condutores: Use um cadinho de grafite, que atuará como o recipiente de aquecimento primário.

- Se o seu foco principal é aquecer uma peça sólida específica e não condutora: Projete um susceptor de grafite moldado para irradiar calor eficientemente para o seu componente alvo.

- Se o seu foco principal é usar grafite como componente final: Você deve considerar sua fragilidade mecânica e sua necessidade de uma atmosfera inerte em altas temperaturas.

Ao compreender as propriedades elétricas únicas e as limitações práticas do grafite, você pode aproveitá-lo como uma ferramenta poderosa e eficiente para tarefas exigentes de aquecimento por indução.

Tabela Resumo:

| Propriedade | Por que é Importante para o Aquecimento por Indução |

|---|---|

| Alta Resistência Elétrica | Gera calor intenso rapidamente a partir de correntes induzidas (aquecimento Joule). |

| Grande Profundidade de Penetração de Corrente | Permite aquecimento em massa uniforme, não apenas aquecimento de superfície. |

| Estabilidade em Altas Temperaturas | Suporta temperaturas extremas, ideal para uso como susceptor ou cadinho. |

| Limitação Chave: Oxidação | Requer vácuo ou atmosfera inerte (por exemplo, argônio) acima de 500°C (932°F). |

Pronto para aproveitar o poder do aquecimento por indução com grafite?

Os fornos avançados de alta temperatura da KINTEK, incluindo nossos sistemas de Vácuo e Atmosfera e CVD/PECVD, são projetados para criar o ambiente controlado perfeito para seus processos baseados em grafite. Nossas fortes capacidades internas de P&D e fabricação permitem uma profunda personalização para atender aos seus requisitos experimentais únicos, seja você usando cadinhos de grafite para fusão ou susceptores personalizados para processamento térmico preciso.

Entre em contato com nossos especialistas hoje para discutir como podemos fornecer uma solução sob medida para o seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme